数控铣基于Master CAM 的薄壁双面体加工

王江涛

宁夏理工学院 宁夏石嘴山 753000

1. 引言

科学技术的突飞猛进使得机械产品在结构、性能、精度等方面都得到了极大的提高,而传统机床无法适应高质量、多样化的加工要求,数控机床是电子信息技术于精密机械结合的产物,是一种集计算机、通信等多学科技术于一体的自动化机床,能够根据已编好的程序,自动完成零件加工过程。数控加工中常见的零件有轮盘、型腔、丝杠、键槽、细长轴、薄壁等,其中薄壁零件虽然外形简单,但加工过程中容易受外界因素影响,因此加工工艺较为复杂,实际操作难度较大,在数控自动编程加工时不仅要使工件的外形和尺寸达到图纸要求,而且还要达到较好的经济效益。数控程序编制的方法和工艺规程不同,将直接影响工件的加工质量、效率和经济性,所以应首先做好工艺分析和刀路规划,使工艺内容具体化,具有较高的严密性,同时注重加工的适应性,选择正确的加工方法和加工内容。将保证零件的加工精度和表面粗糙度要求放在首位,力求使编程所得的加工路线构成简单,而且行程最短,减少空行程时间,提高加工效率。在满足零件加工质量、生产效率等条件下,尽量简化数学处理的数值计算工作量,以简化编程工作。本文以一个凸台零件数控铣削加工的实例来说明。

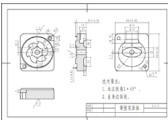

2. 零件结构工艺分析

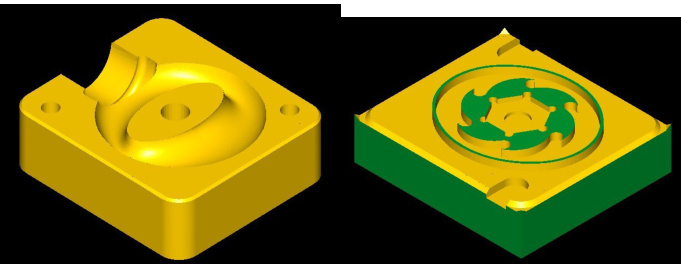

这个零件由正反两面组成,正面中间是一个椭圆台,椭圆台正中有通孔,围绕着椭圆台的是一个曲面内凹槽,其中曲面的外边界与凸台不同心,内凹槽左边是两个连接的半圆槽,零件左下角和右上角各有一通孔。零件的反面是由一圈1.5mm 厚的薄壁围起来的一个回转样式的凸台,而通孔处各有一个不封闭槽。从零件的实体图形可以看出,这个零件可以用虎钳装夹,而且应先加工正面,否则不能保证1.5mm 厚的薄壁件被损坏。装夹时应选椭圆凸台的短轴方向,为了保证加工反面装夹时,曲面凹槽与圆柱型凹槽的交界边发生变形。

零件的毛坯为100*90*30mm 长方体,材料是45 号钢件,铣削性能好。该零件的加工,由于反面有薄壁,为了避免装夹给零件带来不必要的损伤,破坏零件的形状精度,所以加工此零件时,先加工正面,然后再掉头加工反面。

3. 零件加工工艺过程分析

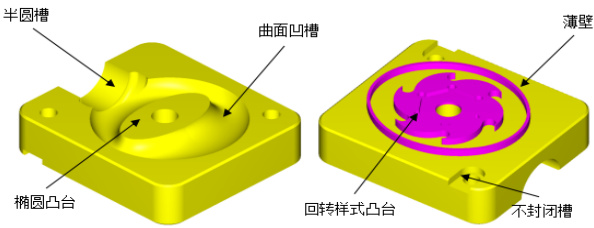

先加工反面到零件的高度为 29mm,在加工正面时,应直接加工到零件的高度 28mm, 从而使加工反面时能够减少对刀时间,考虑到加工通孔时对零件表面的影响,可以在正面外形铣削粗加工后先粗精加工通孔,从而保证通孔周边的表面精度,精加工 3 个通孔后再精加工零件表面,以消除加工通孔时对零件表面的影响。由于粗加工时用的刀半径较大,所以在曲面与凹弧处和圆形凹槽浅平面未能加工,所以在挖槽后需要用 φ5 的球刀再次粗挖槽的浅平面,以免切削量过大或撞刀。为了在加工第二面时对刀比较容易,在加工反面时,外形铣削就铣到 28mm,刚好达到零件要求的高度,这样反过来就不用再进行外形铣削了。在精加工 φ30 和 φ36 的连续凹槽时,可以用曲面流线精加工,这样可以最优化加工速度和加工精度,而在精加工曲面凹槽时,我选择了3D 等距的精加工模式,充分保障加工精度和加工速度。最后的倒角用倒角刀完成。

在加工第二面时,也即是反面的加工,从图中我们可以看出,在零件反面有一圈 1.5mm 的薄壁,在加工薄壁时我们选择使用相比普通外形加工较高的转速和较小的吃刀量,这样可以有效防止薄壁变形,在加工顺序上,这里我使用了从大面到小面从外到里的一种加工顺序,先加工大平面,去除大量的预料,再加工出薄壁内部复杂的结构。由于采取了由外到内的加方法,所以在粗加工后并没有直接精加工薄壁外层,而是在粗加工完薄壁内部结构后再先内后外精加工薄壁两边。从而减少了薄壁的变形,保证了薄壁的精度,然而在清除薄壁内部余量时,不能用较大的吃刀量,否则会容易引起薄壁变形。由于内部复杂结构是一个规则回转式样凸台型的结构,所以其加工可以用一般挖槽粗加工,用 2D 外形铣削精加工,可以比较简便地加工出薄壁内部复杂结构。

3.2 零件反面的加工工艺分析

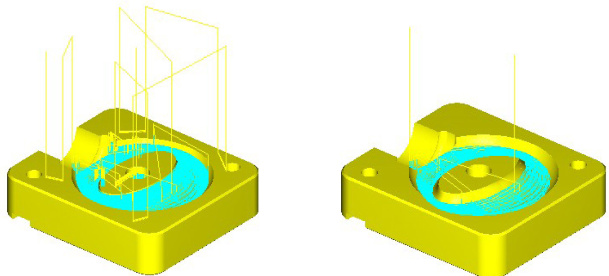

如图2 半圆槽和曲面凹槽的交界处的缺口和通孔,如图3 的薄壁,回转样式凸台里的半圆弧。(1)内凹半圆球左侧由于有一槽,精加工时会导致刀具走到该部位出现跳刀现象,从而影响到零件表面的粗糙度、减少刀具寿命和增加加工时间;而且加工是先从上往下还是由下往上都会影响加工质量和刀具寿命。解决方法:为避免加工时出现跳刀现象,在加工时应把缺口补上,使得曲面光滑连接过度,当刀具加工到该处时就能平顺的加工过去,不会跳刀。如果不把缺口补上,就会出现跳到现象,如下图:

左图为没有把缺口补上,出现跳刀现象,右图为把缺口补上后,使得曲面光滑连接过度,当刀具加工到该处时就能平顺的加工过去,不会跳刀。加工时如果从上往下加工,球刀切削部位越往下转速越接近零,那么此时刀具不是在切削材料,而是在挤压材料,直接会导致刀具磨损,影响加工质量,可能会出现粘刀;所以应从下往上走刀方式加工,避免上述现象。(2)零件有两个 25mm 的孔,加工时用 Ø8 麻花钻,那么其孔深度超过刀具直径的 3 倍,属于深孔加工。深孔加工有两个最大的问题,一是冷却问题,由于冷却液无法直接冷却刀加工部位,会导致钻头发热快从而烧刀;二是排屑问题,由于深度较深,钻孔切屑不能顺利排出,可能会导致断刀。解决方法:为了得到充分的冷却,加工时使用刀具中心带孔的钻头,冷切液直接冲到加工部位进行冷却;在深孔加工时采用深孔啄钻方式加工,刀具加工一定深度后抬刀让切削排出,再进行下一层加工

(3)凸台薄壁面厚度1.5mm,高度为4mm。此处属于薄壁零件。由于薄壁件刚性比较差,加工时不恰当的切削方式和加工参数会导致零件变形。解决方法:在用 MasterCAM 编程时,为防止零件变形,去除大余量时最好选用小规格刀具,小的吃刀量,以减小切削力;用 ø4 的铣刀铣削外轮廓的尺寸的粗加工,留 0.3mm 余量,吃刀量为 0.2mm 进行铣削;最后精修的时候采用单方向走刀路线切削,目的是为了消除机床的反向间隙带来的影响;通过低进给,每层吃刀量 1mm 的方式进行精加工铣削,这样即可防止薄壁变形,从而达到尺寸和位置精度要求。

(4)回转样式凸台里的半圆弧直径比较小,为ø2 的铣刀,尺寸小的圆弧加工时要选用直径小的刀具,由于直径太小,很容易解决方法:选用小规格刀具,小的进给速度,小的吃刀量,以减小切削力。

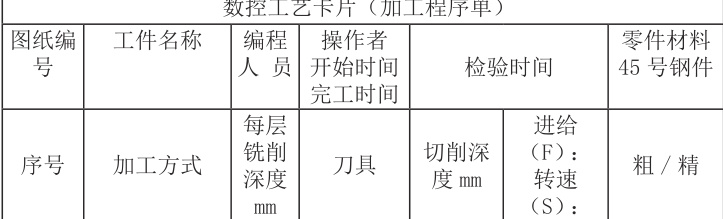

4. 工艺方案分析

1)用虎钳装夹,平面铣零件的平面。由于毛坯的表面较为粗糙,不够光洁,因而先采取平面铣加工去除1mm 的表面余料。

2)曲面粗加工- 挖槽铣削,加工零件的外形表面。在平面铣平面后,需要用挖槽铣削粗加工来去除大量不必要的余料。

3)外形铣削(2D),粗精加工外围表面。

4)外形铣削(螺旋式渐降斜插),粗精加工通孔。

5)平面铣,精加工上零件上表面。

6)曲面粗加工- 挖槽铣削,去除圆弧槽、曲面槽交界残料。

7)曲面精加工- 流线,精加工相连的2 个圆弧凹槽。

8)曲面精加工-3D 等距,精加工正面曲面凹槽。

9)外形铣削(2D 倒角),加工边界倒角。

10)将工件翻转,用虎钳装夹,面铣,清除零件上面多余的残料。

11)用已加工的表面作为基准用分中棒进行对刀。

12)曲面粗加工- 挖槽,粗加工出零件的外形。

13)挖槽(开放性轮廓挖槽),粗加工通孔开放槽。

14)挖槽(一般挖槽),精加工薄壁外上表面。

15)外形铣削(2D),精加工通孔开放槽。

16)曲面粗加工- 挖槽,粗加工薄壁与凸台间空隙。

17)挖槽(一般挖槽),精加工薄壁与凸台间空隙平面。

18)挖槽(一般挖槽),精加工凸台上六边形凹槽上平面。

19)外形铣削(2D),精加工薄壁内壁。

20)外形铣削(2D),精加工薄壁外壁。

21)外形铣削(2D),精加工凸台外壁。

22)外形铣削(2D),精加工六边形凹槽内壁以及R2 的圆弧。

23)外形铣削(2D 倒角),加工倒角。

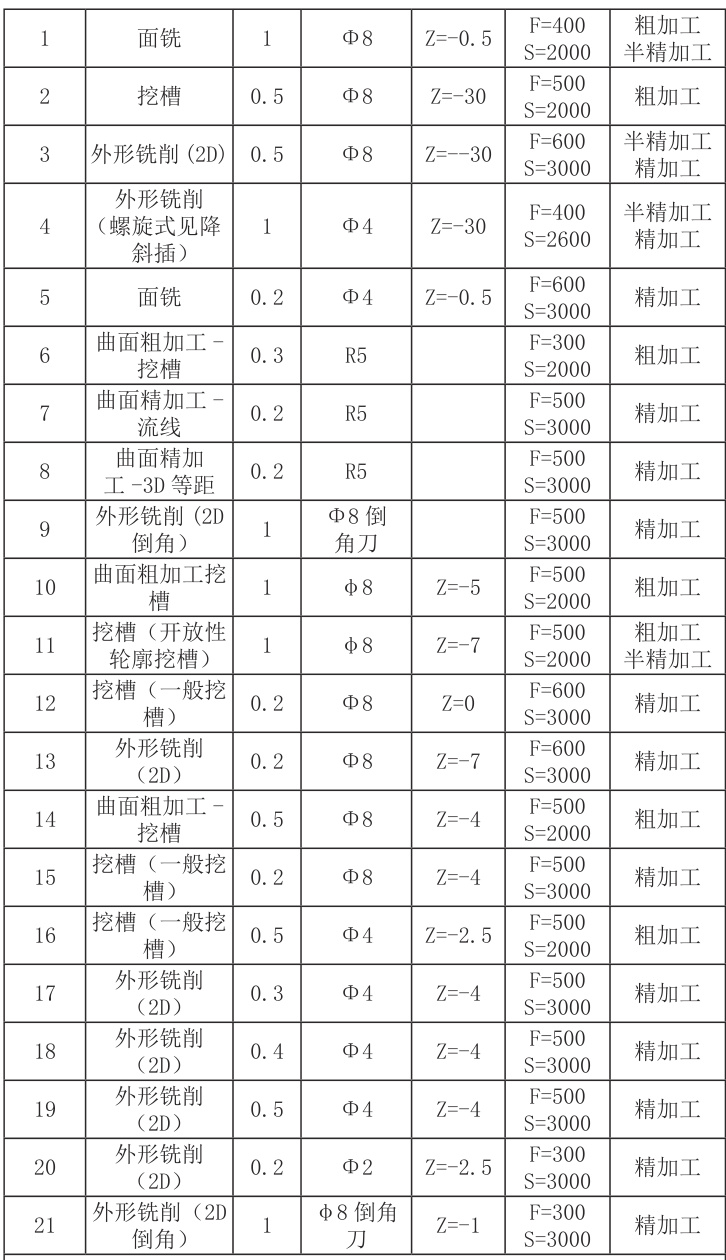

4.2 数控加工工艺卡

备注: Φ8 、 Φ4 、R5、 Φ2 和 Φ8 倒角刀都是钨钢刀。

图4 零件模拟加工正反面最终效果图

5. 结束语

根据对双面体零件的数控铣削工艺探索分析,选择合理的加工工艺过程对零件加工的精度、效率都有很大的决定性作用,特别是如何保证零件的形位公差。而且双面体零件的加工,相比单面体的零件有较多的工序步骤,相比单面更为复杂,涉及的因数多,双面体要考虑第二面装夹和避免装夹给零件造成的夹伤,这些都是加工时特别考虑要注意的。对于每个零件的加工,都要探索出最好的加工工艺规程,以便提高效率,降低生产成本。

参考文献:

[1] 田春霞. 数控加工工艺[M]. 北京:机械工业出版社,2010.

[2] 陈红霞. 机械制造工艺学[M]. 北京:北京大学出版社,2010.

[3] 刘红宁 孙立明 . Master CAM2022 中文版数控加工自学速成[M]. 北京:人民邮电出版社,2022.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)