大型船舶舵叶制造技术

丁韬

武汉重工铸锻有限责任公司,湖北 武汉 430084

高质量的舵叶是确保船舶在各种海况下实现精准、灵活的转向,有效提升航行效率、降低能耗的关键部件,大型船舶由于自身吨位大、航行环境复杂,对舵叶的性能要求更为严苛。为了优化业内工厂的船舶舵叶制作技术,本文对舵叶制作技术各个环节的具体要求做了深入研究。

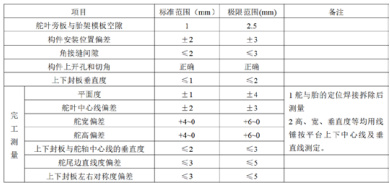

1 舵叶制作的精度要求

表1 舵叶制作的精度要求

2 材料

1) 舵叶板的材质为船用钢板,同时满足图纸规定的船级和钢级要求,其上、下铸件进厂前需经船东、船检的检验并打钢印。舵叶所用材料(包括所用钢板、铸件)其质量及规格应符合图纸的设计要求及船级社规范要求。

2) 如果图纸规定的材料需要代用,代用材料应满足所入船级社规范要求,并附有材质证明书,应征得设计者的同意及船东、船检的认可。

3) 材料在使用前,应进行抛丸预处理,涂防锈底漆。

3 放样

1) 舵叶放样具体尺寸,必须严格按照舵叶线型图进行光顺。认清线型是外板的表面型值还是内壳型值,并正确运用放样软件,可采用 HDS2000 舵叶专用放样软件或 TRIBON 软件完成。

2) 舵叶上、下舵承铸钢件外型放样时,必须与舵叶外板型表面相匹配,并绘制出相应各剖面的外型数据及 1:1 的图样,提供给外协做铸钢件模型使用。

3) 舵叶结构、外板放样也均由数学放样软件来完成,并进行套料,放样套料时要将舵叶的高度方向加放 10mm 的反变形,套料图中各零部件的中心线、坡口方向、零件代号、余料加放量、正反加工符号等均需标注清楚。

4) 舵叶两侧外板均需加放焊接补偿余量,每道横向隔板之间放1mm 的焊接收缩量。

5) 舵叶外板塞焊孔,应在数控软件中做出,外板下口放 30mm 余量,转圆板放 30mm 余量,其余均不放余量。

6) 舵叶外板放样后,必须画出拼板图,提供给加工工区作钝边加工用,同时也要提供给装配人员作铺板定位用。

7) 舵叶加工样板,由手工放样人员负责制作(根据数控放样提供的 1:1 图纸施工),样板上必须标清代号、首尾方向、水平及垂直方向的加工检验线,交准备车间使用。

8) 舵叶胎架模板由数控软件做出。模板上须有水平喷粉线,两端模板的设置距舵顶板、舵底板的距离为 100mm,上、下舵承铸钢件处各设置两道,其余胎模为每米设置一道,首制船的模板须在舵叶下料软件中一同做出,并一同下发到车间,进行切割下料,后续同类船的模板可直接采用前制船的模板修复后使用。

9) 放样时,要根据加放的反变形量,绘制出胎架图和胎架数据,供摆放胎架模板使用。

10)放样时,还要根据加放的反变形量,绘制出舵杆中心线在上、下铸钢件的各个端面的反变形值,供上、下铸钢件定位时使用。

4 下料切割

1) 舵叶下料大多采用数控切割和下料,塞焊面板也可用手工开条机下料。

2) 各处焊接坡口尺寸,按照套料图上标注进行切割,所有喷粉线一定要划出,模板数控下料喷粉线也应划出,且检查喷粉线的正确性,其误差不超过 1mm 。

3) 切割表面不应有切割缺陷,否则必须经补焊并打磨光顺并交质量部门检验合格后,方可继续施工。

4) 边缘加工的处理须经检验员检验合格。

5 舵叶外板压型

舵叶外板采用冷加工,由准备车间压制,设计所提供内卡样

板和放样拼板草图。压好的舵叶外板应用划针划出并打上圆铳孔的实际用料线、检查线,经与内卡样板,放样草图核实后方可进入下道程序。

6 胎架

6.1 胎位选择

胎位下部有地龙,所在场地具有相应的起重能力,并在胎位地板上划出地样(外部轮廓线,舵杆中心线等),并作好永久标记。

6.2 胎模

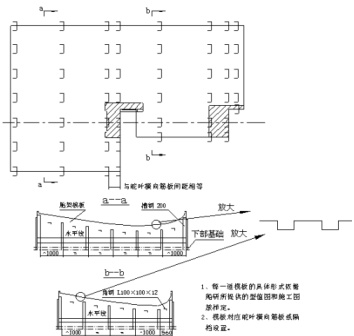

1) 按检验合格的数控下料提供的钢模板,制作舵叶胎架。(见图1)

2) 制作舵胎,依具体胎架模板布置图执行,数控下料模板与基础组立。胎模板位置与舵叶结构对应(原则上与横向筋板),但考虑到钢板利用,局部可隔档设置,模板相互间组焊加强,上下舵叶铸件所在模板应与基础直接相连。

3) 模板交验应拉钢丝线,检测各模板中心线、水平线与地样中心线偏差以及加放的反变形量的准确性。以激光经纬仪检测模板水平误差,检测结果应做记录。

图1 舵叶胎架示意图4) 胎架制作水平误差 ⩽±1.0mm ,垂直度误差 ⩽2mm⨀ 。

6.3 固定

在舵杆中心线的延长线上,距上铸钢件上口适当的位置设置中心线的固定装置。

7 铸钢件的验收

1) 铸造厂的木模制造完毕后,由供应科牵头联系精度控制科派人员前往铸造厂对木模进行检验,验收合格后,方可安排生产。

2) 铸造厂的铸件铸造完毕且经过粗加工后,由供应科牵头联系质管科及精度控制科派人前往铸造厂对铸件进行检验,指派人员须仔细检查其外形尺寸、配合尺寸、表面平面度和粗糙度,且要出具铸件外型尺寸验收报检单(此单由精控科填发 )。检验的依据为公司与铸造厂签定的技术协议的质量验收标准,验收合格后,方可发运回厂。

3) 在外形尺寸和表面质量检查合格的情况下,再对铸件的内在质量进行全面的检查,对超差的裂纹、缩孔、夹渣等缺陷,可报送供应科让铸造厂家派人前来修补(在时间允许的情况下),也可由铸造厂家委托本公司代为修补(在本公司确认有能力修补合格的情况下)。

4) 在确认铸件的外形尺寸、表面质量及内在质量全都合格的情况下,安排金加工对铸件进行划线,划线时要划出铸件的“十”字形中心线、上下四个端面的中心检验圆、前后端面的中心线、上下四个端面的水平检验线,所有这些线条都必须用铳印白漆做好标记,作为安装定位的依据。

5) 划线结束后,要对轴孔中心线是否在铸件的实际宽度中心线位置、“十”字检验线的交点是否与轴孔中心线相吻合、铸钢件轴孔的孔径是否留有单边 15mm 的船台加工余量、铸钢件与舵叶板对接处的宽度及坡口角度、四个端面的平面度(铸件加工端面余量10mm)等进行一一检查并做好记录。如果未达到图纸设计要求,应及时处理。

8 装配和焊接

8.1 装配和焊接工艺

1) 将上、下铸件吊到相应位置,注意铸钢件的方向。

2) 根据胎位地样勘划的舵杆中心线在合适的位置设置中心线标杆,标杆必须垂直于地样的舵杆中心线,并用水平管或激光经纬仪驳引出中心线的相对位置,打圆铳孔作永久标致。

3) 用直径 Φ0.5 钢丝拉舵杆中心线,钢丝的拉力不小于30KG,调节上、下铸件,准确后与胎模固定。中心线的准确度报检验科检查。

4) 在胎架上按板号装配下舵板,舵板与铸件的外形连接现场套线,切割时可以将坡口一并切出(注意坡口方向及坡口角度)。舵板与胎架用马板连接,接触处用定位焊定位,定位焊的焊接材料必须与舵板的焊接材料相一致,焊脚尺寸要小于规定的焊脚。下舵板对接缝里面开设“V”型坡口,纵向缝采用埋弧自动焊或 CO2 气体保护焊,横向缝采用 CO2 气体保护焊。

5) 在舵板上勘划水平及垂向筋板位置线,划线时加放焊接收缩补偿余量,经检查人员检查合格后,切割四周余料。

6) 调整上下铸件,使得铸件四个端面检验圆的十字线交点与放样时绘制的舵杆中心线在上、下铸钢件的各个端面的反变形值相吻合,铸件前后两个端面的中心线在舵叶的中心面内且处于水平状态(与反变形值相一致),上下四个端面“十”字形中心线一根处于水平状态、另一根处于垂直状态,并确保上下铸件相互间的尺寸。如果铸件的宽度与理论宽度不一致,若实际宽度大于理论宽度,则必须修割胎架模板,若实际宽度小于理论宽度,则在胎架上垫以一定的厚度,但不允许旋转铸件。在上述线条定位准确以后,需严格检查每道对接、角接缝的焊缝间隙,其焊缝间隙应 ⩽5mm ,与铸件相接的对接或角接焊缝的间隙应 ⩽3mm ,若不符合要求,则必须吊下不符要求的板材进行处理,再重新装配。

7) 安装已经装焊过塞焊面板且矫正合格的横向筋板和纵向筋板,采用纵向装配(先横后纵),再安装尾材,割除纵向筋板余量,最后安装舵顶板和舵底板,采用定位焊定位。

8) 舵顶板与舵底板上的放水塞,可预先装焊好,并经过矫正。

9) 舵承铸件中心线及端面垂直度须认真自检复检,并注意首尾方向。

10) 舵尾材的安装位置,以保证舵叶的宽度要求为主,与舵叶板的相对位置可以稍作修改,舵尾材一定要调直后方能装配。

11) 与铸钢件相接下舵板,纵横筋板坡口,经检查人员检查后,报请船东,船检检验。

12) 安装上下铸钢件间的焊前加强材,其形式应采用“品”字形的加强形式,以减少铸件在焊接过成中的扭曲变形。

13) 钢板与铸钢件间焊接,铸件与钢板焊接必须采用认可的焊接工艺,焊前将待焊坡口单侧 75mm 区域预热至 150~200℃,且温度不能过高。焊接时层间温度不得低于预热温度,焊后保温。焊后经检查人员检查后,做超声波及磁粉探伤,并报请船东,船检检验。

14) 焊接横向筋板与纵向筋板间的角接焊缝,角接焊采用退步 焊接法。然后焊接横向及纵向筋板与舵板的角接缝。

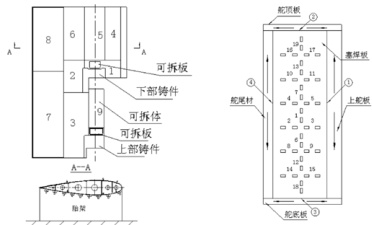

15) 装配上舵板,按图2 左侧所示顺序安装,上舵板与横、纵筋板间焊后,经检查人员检查后,报请船东,船检检验。封件 7、件8 塞焊板。

16) 上塞焊板孔由数控切割而成。焊接上塞焊板与横、纵向筋板间的塞焊孔,焊接程序如图 2 右侧序号所示从中心向四周;其次焊接上塞焊板与上舵板的对接焊缝,再焊接上塞焊板与舵顶板和舵底板的角接缝,最后焊接上塞焊板与舵尾材(圆钢或半圆钢)的角接缝,焊接程序如图2 右侧序号 ① ~ ④ 所示。

图2 上舵板的装焊

17) 焊后,切割可拆板及可拆体,依据船研所的舵叶下胎翻身方案,制作并安装吊运眼板,经检查人员检查合格后,割除马板,下胎翻身垫妥。

18)焊接下舵板的封底焊。焊前需要用碳弧气刨扣槽,清除焊根。最后焊接下舵板与舵顶板和舵底板,舵尾材(扁钢或半圆钢)的角接缝。

19) 焊接完毕,舵叶调平,采用火工烤舵外板,并用千斤顶加压的方法进行矫正(见图 5)。其上绷带采用两根 20# 槽钢,其中一根置于离舵尾材较近的纵向筋板处,另一根置于离舵销孔中心线较近的纵向筋板处。

8.2 焊接方法

1) 舵叶必须严格按船级社认可的焊接工艺进行焊接。

2) 舵叶在焊接过程中人员数量必须严格控制,预防热量过分集中而产生更大的变形。

8.3 焊接材料

焊接材料需要按船级社认可的《焊接工艺认可试验》所规定的材质和牌号。所用的焊接材料应做到有领取记录、烘培记录、返回记录、所有记录应记录详尽(包括日期、领取人、焊条型号、材质、批号、应用于何处、烘培时间、温度等项目),并按焊接工艺要求或生产厂要求对电焊条进行烘培。

8.4 焊前准备

1) 焊前做好检查,所有焊缝的坡口尺寸应符合图纸要求。

2) 清除焊缝坡口两侧附近的 30mm 区域的油污、水、铁锈等污物,至露出金属光泽。

3) 铸钢件焊前边缘准备质量经检查人员检查后,报请船东、船检检验;其它部位焊前边缘准备质量均须经检验人员检查合格后,方能施工。

8.5 气密试验及完工报验

1) 舵叶整形后,进行气密实验,要求有一块压力表,且压力表经过检定,在有效期,经检查人员检查后,报请船东,船检检验。

2) 灌沥青等填料,涂装。

8.6 注意事项

舵叶标识牌要清晰,可拆体、可拆板要标清,并且放在比较可靠的位置,待船坞总装时,以便能及时找到此料。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)