燃煤电厂锅炉DCS风烟系统氧量-风压模型预测-PID协同控制与燃烧效率提升

岳猛

身份证号:370883199008240439

摘要:燃煤电厂锅炉风烟系统的稳定运行对燃烧效率和污染物排放至关重要。针对风烟中氧量与风压强耦合、传统PID控制易出现超调及滞后等问题,本文提出一种模型预测控制(MPC)与PID协同的控制策略。通过MPC提前预测风量需求及氧量变化趋势,优化PID控制器的风压设定值,结合风煤交叉限制策略动态调整风量上下限,实现氧量与风压的精准调控。实验表明,与传统控制相比,协同控制策略可使氧量波动幅度降低30%-40%,飞灰含碳量降低1.2%-1.8%,NOx 排放减少 5%-8%。研究结果表明,该技术能显著提升锅炉燃烧稳定性、经济性,为电厂节能降碳提供重要支撑。

关键词:燃煤电厂锅炉;DCS 风烟系统;氧量-风压控制;模型预测控制;PID 协同控制;燃烧效率

引言

燃煤电厂锅炉运行过程中,风烟系统作为重要部分,其控制效果直接影响燃烧效率、污染物排放。系统主要由一次风、二次风及引风系统构成,比例协调是保证燃烧充分的关键,然而,其控制面临诸多难点,给锅炉稳定运行带来挑战。

比例失调是常见问题,当一次风占比过高时,会导致煤粉燃烧不完全,增加飞灰含碳量;二次风比例过高则会使炉膛温度降低,影响燃烧效率,可能加剧 NOx 的生成。此外,氧量信号存在明显滞后性,由于烟气在炉膛内的流动及传感器测量位置的影响,氧量检测值往往滞后于实际变化,传统控制方式难以快速响应,导致氧量波动较大。

传统控制在处理强耦合、大滞后系统时,易出现超调。在风烟系统中,氧量与风压相互影响,风压的变化会改变风量,进而影响氧量;而氧量的变化又会反馈到风压调节中,这种耦合关系难以实现精准调控,因此,研究适用于锅炉风烟系统的高效控制策略具有重要意义。

一、MPC-PID协同控制设计

MPC-PID协同控制策略旨在结合模型的预见性和 PID控制,实现氧量与风压的精准调控。协同控制架构以DCS为平台,构建氧量-风压动态模型,实现 MPC对氧量趋势的预测,并指导控制器实时修正设定值。

建立基于运行数据,采用系统辨识方法构建氧量与风压、煤量等参数关系的数学模型。输入包括一次风量、二次风量、煤量、风压等,输出为氧量值。传递函数如下:

O_2(s) = G_{op}(s)P(s) + G_{oc}(s)C(s) + G_{od}(s)D(s)

其中,O_2(s)、 P(s)、 C(s)、D(s)为氧量、风压、煤量、扰动项的拉普拉斯变换;G_{op}(s)、G_{oc}(s)、G_{od}(s)分别为风压、煤量、扰动对氧量的传递函数。

MPC控制器根据预测趋势,结合燃烧效率优化目标,算出最优的风压设定值轨迹。PID有响应迅速、鲁棒性强的特点,将MPC计算的风压设定值作为PID的给定值,实时调节引风机、送风机的挡板开度,实现风压的快速修正,输出信号反馈至MPC,用于模型的在线修正,提高预测精度。

MPC 在预测中引入滞后补偿。分析氧量滞后时间,加入滞后环节,使氧量趋势更贴合实际,实时采集的氧量、风压等数据,更新预测结果和指令,确保在工况变化时保持良好性能。

二、风煤交叉限制策略

核心是根据煤量变化动态调整风量上下限,防止出现欠风或过风燃烧。欠风会导致煤粉燃烧不完全,增加飞灰含碳量和热损失;过风则会降低炉膛温度,增加排烟热损失,同时可能导致NOx排放升高。

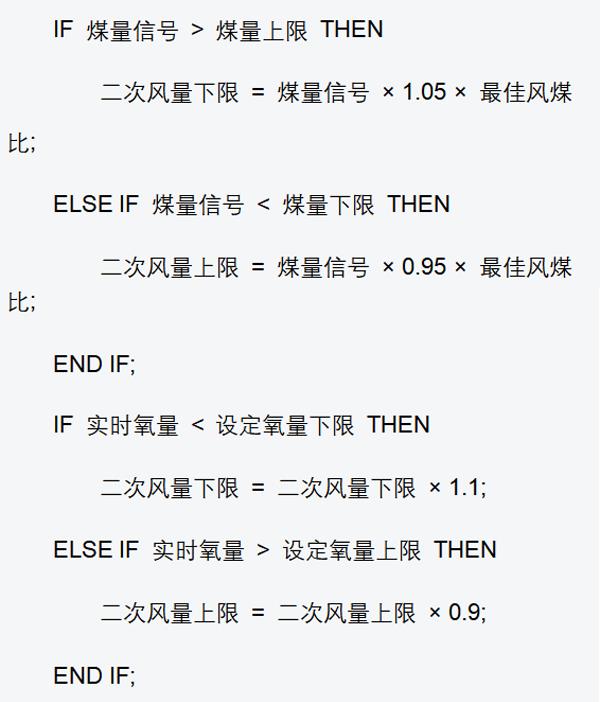

在艾默生 Ovation DCS系统中,其核心控制逻辑程序如下:

煤量增加时,自动提高风量下限,确保足够的氧气支持煤粉燃烧,避免欠风;煤量减少时,降低风量上限,防止过风燃烧。风量上下限的计算依据为最佳风煤比,通过实验和运行经验确定,结合氧量值进行动态修正。

DCS系统采集给煤量信号,根据预设的风煤比曲线计算出风量。将风量乘以系数(如 0.95-1.05)作为上下限。同时,根据氧量对上下限调整:低于设定时,提高风量下限;高于设定时,降低风量上限。通过这种动态调整,实现风煤的精准匹配,保障燃烧的稳定高效。

三、实验验证

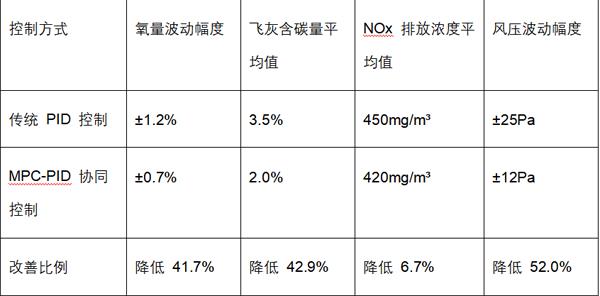

在某150MW机组锅炉上进行实验,分别采用传统 PID 控制和 MPC-PID 协同控制,锅炉负荷在 100-150MW 范围内,结果如下

四、经济性分析

节煤量反映燃烧效率,机组年运行时间按6000小时计算,额定负荷下耗煤约为90t/h。燃烧效率提升0.6%,年节煤为90×6000×0.6% = 3240t;效率提升1.2%时,年节煤达 90×6000×1.2% = 6480t。按每吨煤800元计算,年节约成本分别为259.2万元和518.4万元。

热效率方面,燃烧效率提升0.6%-1.2%,对应锅炉热效率提升约0.5%-1.0%。热损失主要包括排烟热、飞灰热损失等,协同控制下,排烟热损失减少约0.3%-0.6%,飞灰热损失减少约0.5%-0.9%,总热损失减少约0.8%-1.5%。

碳排放方面,每吨标准煤燃烧约产生2.6吨二氧化碳。按年节煤量3240-6480吨计算,年减少碳排放量为3240×2.6 = 8424吨至 6480×2.6 = 16848吨,减少约10000-17000吨,对燃煤电厂实现碳减排目标具有重要意义。

结论

本文提出的燃煤电厂锅炉DCS风烟系统氧量-风压模型预测-PID 协同控制策略,有效解决了传统控制方式在处理强耦合、大滞后系统时存在的超调、波动大等问题。通过 MPC对未来氧量趋势的预测和 PID 对风压的实时修正,结合风煤交叉限制策略,实现了氧量与风压的精准调控。

实验表明,该控制策略能显著降低氧量波动幅度,减少飞灰含碳量和 NOx 排放,提高燃烧效率。经济性分析显示,燃烧效率提升 0.6%-1.2% 可带来显著的节煤效益和碳排放减少量。

综上所述,燃煤电厂锅炉 DCS风烟系统氧量-风压模型预测- PID 协同控制技术,对提高锅炉燃烧稳定性、提升燃烧效率、降低污染物排放具有重要贡献,为燃煤电厂的节能降碳提供了有效技术手段,具有广阔的应用前景。

参考文献

[1]徐伯梁,赵志勇,杨军,等.适合燃煤电厂锅炉烟气的SCR脱硝技术研究[J].能源化工,2025,46(03):54-58.

[2]刘海峰,王静.燃煤电厂锅炉脱硝改造技术应用研究[J].清洗世界,2025,41(04):107-109.

[3]潘侯屹.燃煤电厂锅炉运行调试与优化技术研究[J].电力设备管理,2025,(05):257-259.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)