风力发电机组叶片气热除冰技术研究

马国杰

中核汇能宁夏新能源有限公司 宁夏固原市 756200

引言

1 气热除冰技术

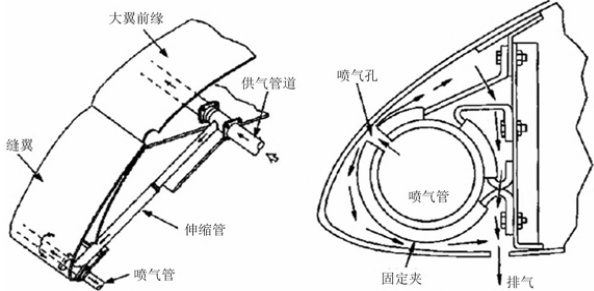

气热除冰技术是一种主动式防冰方式,就是从仿照飞机机翼气热除冰原理得来的。通过加热后的气体经过特制的管道后喷到需要防护的部位,由于热传导作用使得该处温度高于 0 摄氏度。飞行器的气热防冰方式有以下 3 个热源获得方法:一种是从发动机压缩机中抽取出过热空气;二是利用发动机排气管排出的热量经热交换器升温后的热风;三是在引气管路中安装燃烧式加热装置产生过热热气。这样就达到了在外界环境条件恶劣时飞机表面能够干净如新,并且提高了飞机的飞行安全性能的目的。技术示意图如图1 所示。

图1 飞机机翼加热示意图

风力发电机组叶片利用气热除冰技术主要是为了在叶片内部产生一定的热量,然后通过热传导使叶片内壁发热并传热到叶片表面来融化覆冰。其系统构成主要包括:风机、PTC 加热元件、送风管道、回流板及动力滑环等,安装于叶片下部,风机与PTC 加热器相连于送风管内,启动后风机吹出的高压暖风首先进入前缘管路到达叶尖,然后沿后缘流回到叶根形成循环,先是将热量以辐射的方式加热叶片结构,再经过传导传送到叶片表面达到融雪除冰的目的。有效的避免风力发电机组在寒冷地区以及特殊天气情况下覆冰停机的情况。

2 气热除冰系统设计

2.1 空气循环通道的设计

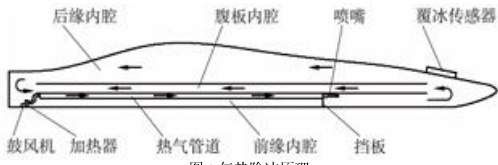

本文介绍的气热除冰装置主要由风机、加热模块、热风输送管路以及控制单元组成。该系统利用叶片自身结构中的隔断空间,构建内部空气循环路径,从而实现对整个叶片的加热作用。其运行机制为:风机将经加热器升温后的空气沿着热风管道输送至叶片前缘靠近叶尖的区域,这一部位通常是积冰最严重的地点。随后,热空气从前缘腔室流向腹板所形成的空腔及后缘区域,通过自然对流的方式向叶片结构传递热量,再由叶片材料本身将热量传导至表面,使已形成的冰层受热融化,最终实现清除覆冰的目的,结构示意图见图2。

图2 气热除冰原理

2.2 边界条件

系统设计需满足以下关键参数限制:

(1)叶片内部表面的最高温度不得超过50 摄氏度;

(2)送风管道所承受的最大压力应控制在2000 帕以内;

(3)热风出口处的温度不应超过70 摄氏度。

这些指标确保了设备在安全范围内运行,同时兼顾除冰效率与结构稳定性。

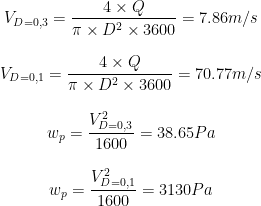

2.3 加热器计算

选取 2MW 风力发电机组的 DT96-2000/A5 型号叶片作为实验对象,该叶片长度为 46.5 米,表面积约为342.226m³,内部空腔容积为111.1 立方米。测试条件设定为外部环境温度- 10∘C ,要求内部升温至 50∘C 。已知参数包括:腔体体积V=111 立方米;送风量 Q=2400m3/h ;导风管直径范围在0.1 至0.3m 之间;管道长度l=15 米;空气密度  ;加热器进风口温度 T1=-10∘C ,出风口温度 T2=40∘C ,温差 ΔT=T2-T1 s50∘C ;同时设定叶片表面最高允许温度 Tma=50∘C ;空气比热容 C=1.004kJ/(kg.∘C)c 。基于上述参数,可建立理论模型用于计算实现有效除冰所需的加热功率。

;加热器进风口温度 T1=-10∘C ,出风口温度 T2=40∘C ,温差 ΔT=T2-T1 s50∘C ;同时设定叶片表面最高允许温度 Tma=50∘C ;空气比热容 C=1.004kJ/(kg.∘C)c 。基于上述参数,可建立理论模型用于计算实现有效除冰所需的加热功率。

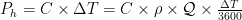

式中,C 表示空气比热容,ΔT 表示温差,ρ 表示空气密度,Q 表示送风量。根据导风管直径计算风速、风压:

可知,风速V 为 7.86~70.77m/s ,风压 w 为 38.65~3130Pa。

3.1 气热除冰结构系统

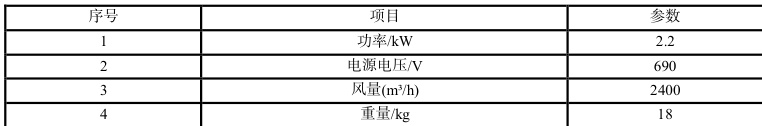

气热防冰系统主要包括风机、加热装置、送风管道以及控制箱等部分。为了增强叶片加热装置的稳定性,系统采用了连续功率调节方式,并选取加热出口处的温度作为主要调控参数。相关的设备性能参数详见表 1 和表2。

表1 加热器主要参数

表2 鼓风机主要参数

3.2 叶片加热智能控制系统

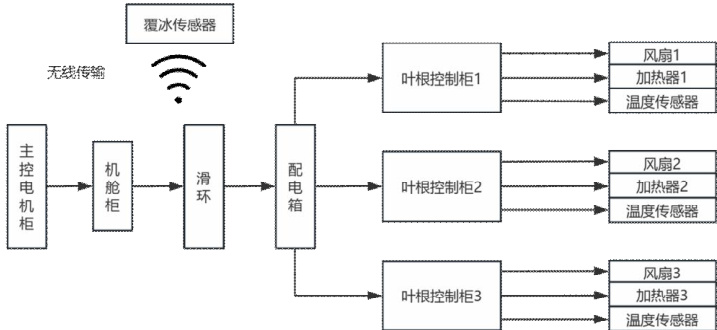

(1)叶片加热智能化管理方案由控制架构、数据传输模式、安全监测方式和专门的控制柜等部分组成。由于风力发电机组主控系统的额定输出在机舱内为55kW(工作电压400V,电流125A),而三组叶片加热装置的总功率近似为 120kW 左右,不能直接接主控电源。为了满足此用电情况,需要从塔基配电柜引入 690V 高压电源,并且还要另外单独制作出一套叶片加热管理控制系统的架构,才能保证叶片加热系统的运行安全与可靠。(1)叶片加热控制系统主要包括控制模块、加热部分和送风部分,加热部分包括加热单元和温度监测装置;送风部分包括风机和通风管道;控制系统主要是由PLC 可编程逻辑控制器、HMI 人机交互界而和调速装置构成,并能对整个加热与送风系统实现统一的调度与运行管理。(2)叶片加热控制系统的数据交互方案:采用硬连线的方式进行加热装置的控制,通过交流接触器的通断来控制加热元件的启停;控制系统与温度检测装置之间用ModbusTCP 协议通讯,把分布在叶片不同位置上的各个检测点的温度值传送到PLC 上,进而实现对温度状态的实时监测和判断。(3)叶片加热控制系统的安全防护和检测方式是在叶片的各个位置安放温度感应器来采集数据,控制系统中设置好预警值后当各个检测点的位置都处在正常范围之内时方可启动加热装置;若出现温度异常情况,测温点超过设定的警戒值,则立即切断加热装置的电源以防止温度过高而产生不良现象。(4)叶片加热控制系统的柜体由塔基控制柜、机舱控制柜、主供电源柜、配电柜、叶根控制箱等多类功能单元构成;塔基柜的作用是为机舱柜提供690V 电源,并对机舱柜中的通信信息进行汇集;机舱柜接收来自塔基柜的高压电源和主控柜提供的220V 电源,并且通过覆冰检测装置的无线信号以及叶根控制器,最后将电能分配到配电模块上,并将自身采集到的数据传送给塔基柜;主控电源柜主要用于稳定向机舱系统输出220V 工作电压;配电柜负责接受、分配机舱侧两种电压等级,并输送到叶根控制单元,叶根控制柜是终端执行机构,在接收到远程控制指令或温度反馈后,自动切换加热和送风的状态,实现精准控温,具体结构如图3。

图3 叶片加热系统控制结构

3.3 覆冰传感器

目前,用于检测覆冰的传感器原理和技术已发展出多种类型,包括光学式、热敏式、电学式以及机械式等测量方法[4]。本系统选用的是自供电的电容型传感装置,能够在风力发电机组运行过程中,对叶片表面是否结冰及其温度状况进行实时监测。

该传感器为扁平结构,可直接贴附于各个叶片表面进行安装。通过感知其表面阻抗的变化来判断是否发生结冰现象,并同步采集温度数据,再以无线方式将信息传送到叶根部位的控制箱中。由于该装置部署在叶片本体上,且不依赖风机运行状态,因此也可用于除冰完成后的冰层确认检测。

4 结论

本文根据风力发电机组叶片气热除冰的设计思路和方法展开相关研究,以覆冰传感器测得冰层厚度和环境温度作为控制系统判定逻辑,来控制气热融冰系统运转,并通过地面测试得到叶片加热时各处前缘、腹板、后缘、叶尖部位温度值与风压变化的数据。研究表明:此种方式下气热除冰装置可以很好地解决风机叶片冬季结冰问题,为风机叶片气热除冰技术的实际应用提供参考。并且针对现阶段该系统的技术瓶颈问题进行深度剖析,便于更好地对气热除冰技术的应用进行退管。

参考文献

[1]刘志龙,唐典雅,何兆伟,等.风电叶片气热除冰系统承载机架有限元分析与优化设计[J].风能,2025,(04):76-83.

[2]刘忠德,周强,雷和林,等.基于多传热模型数值仿真的风力发电机组叶片气热防除冰性能强化[J].电力科学与技术学报,2024,39(04):160-168.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)