露天爆破梯段高度对开挖施工效率的影响

王宝

中国水利水电第四工程局有限公司 青海 810007

1 引言

随着 2022 年全国全面推广工业数码电子雷管,基于数码电子雷管超大区间的延期间隔功能及安全灵活方便的操控性,数码电子雷管已被工程行业广泛应用;随着 2008 年 6 月份以后铵梯炸药全国范围内停止使用,等基于乳化炸药起爆感度高、抗水性能强、环境污染小、药卷标准化程度高、原料来源广、可实现机械化装药等特性,2# 岩石乳化炸药被广泛工程行业广泛使用[1];另外随着国产液压、互联网、人工智能等技术进步发展及国内基础建设大规模的实施,多种型号、规格、多用途的专用设备投入土石方工程,极大促进了工程岩体梯段爆破机械化、标准化、绿化化发展。

2、工程特性

重庆白马航电枢纽工程一期工程右岸船闸边坡开口高程435m,底部高程 147m,设计开挖高度 288m,为特高边坡。边坡共设14 级马道,每层马道梯段高度20m,设计开挖坡度以1:1.5、1:1.2、1:1 为主,综合坡度 1:1.25。边坡开挖总量 1560 万 m3 ,主要以薄层石灰岩、白云岩、岩溶角砾岩层为主。

边坡开挖及支护施工按照“自上而下分层、左右方向分区、上下游方向分段的顺序,以“同层隔断,上下错段”的方式组织,力求开挖与支护的同步。

边坡岩体爆破采取数码电子雷管精准延期微差控制梯段爆破技术 [2]。爆破联网及导爆以数码电子雷管为主,炸药选用 2# 岩石乳化炸药,药卷直径 32mm 及 70mm 两种。爆破采取“宽孔距,窄排距”的孔网参数 [3]。预裂孔梯段高度 20m (两级马道高度控制),单级马道边坡采取一次预裂多分层梯段爆破开挖方式 [4]。施工测量以全站仪及 GPS 放样测控。开挖爆破钻孔以履带式液压钻机为主,挖装以斗容 2m3 及以上液压反铲为主,渣料拉运 25t 自卸汽车为主。单个开挖爆破作业区长度约 50–80m ,宽度 18~25m 控制。

3、梯段爆破参数及方法

(1)梯段高度选择

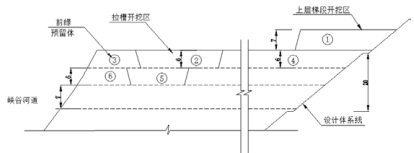

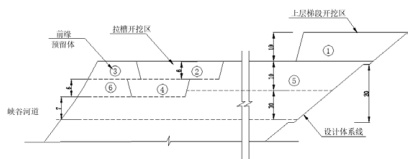

基于本工程边坡每层马道梯段高度 20m ,设计开挖坡度以 1:1.5、1:1.2、1:1 为主,综合坡度 1:1.25 的设计特点,结合选用的钻孔设备性能。本工程单级马道边坡采取一次预裂多分层梯段爆破开挖方式,主爆开挖梯段高度以 10m 、6m 设定,具体分层梯段作业典型剖视图如图1、图 2 所示。

图 1 分区 6m 梯段爆破作业典型模型

图 2 分区 10m 梯段爆破作业典型模型

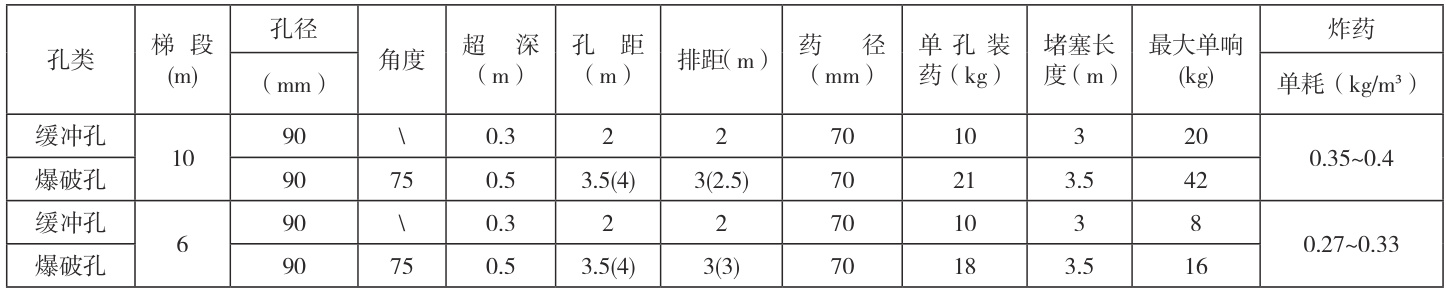

(2)梯段爆破施工参数

本工程爆破采取“宽孔距,窄排距”的孔网参数。通过规模施工前爆破试验验证,本工程边坡无钢筋混凝土护坡区预裂孔间距1.0m ,有二衬结构区预裂孔间距 0.8m , 10m 梯段及 6m 梯段爆破参数见表1 所示。

表 1 梯段爆破爆破孔施工参数表

(3)装药结构及爆破网络

本工程炸药为 2# 岩石乳化炸药,药卷直径 70mm ,规格长35cm ,单重 2kg;药卷直径 32mm ,规格长 25cm ,单重 300g⨀ 。主爆孔采取连续装药结构,缓冲孔连续装药预留空孔段,孔内数码电子雷管导爆;预裂孔底部 60cm 区域加强,其余 1/2 长度的 32mm 药卷间隔装药,药卷间隔净距 50cm ,孔内导爆索导爆,孔间利用数码电子雷管延时 35ms 控制 [5]。

通过生产爆破及爆破效果分析优化调整,工程边坡爆破网络采取排间及孔间微差起爆网络,排间间隔 110ms 控制,同排孔间延时35ms 控制,实现单孔单响精准爆破控制。爆破装药及联网由爆破专业人员进行,炮孔堵塞段采取岩粉堵塞密实,堵塞长度 30~40D钻孔孔径控制。

(4)施工方法及工序

10m 梯段及 6m 梯段爆破施工工艺及工序作业内容基本一致,主要施工流程为:施工准备→作业面清理→测量放样→钻孔、清孔及验孔→装药及联网→爆破安全监测及起爆→安全处理→挖装及出渣运输→地质编录及开挖验收→下一循环。

1)施工准备

从“人、机、法、料、环”多方位开展了班前 5 分钟活动,提升作业人员安全意识及强化安全施工条件。

2)作业面清理

为了满足钻孔放样放点及施工机械良好运转,人工辅助机械对作业面整平,对了开孔位置浮渣、松动体清理,尤其是预裂孔周边1~2m 范围应清理至较稳固岩体,以利于预裂孔精准放点及钻孔质量控制。

3)测量放样

预裂孔逐孔放样,主爆孔及缓冲孔设置排间设置控制点测量放样,红漆标识,控制点放置位于稳固岩体。预裂孔孔位偏差不大于1cm, 其余孔不大于 5cm 控制。

4)钻孔、清孔、验孔

利用钻孔角度可视的液压钻机钻孔,钻孔过程中操作手严格控制钻孔角度、方位及孔深,开孔后 1~2m 加强钻机钻孔角度检查,发现问题及时纠偏。

预裂孔终检及监理验收 100% 进行检查,检查不符合要求时必须封孔重钻;缓冲及主爆孔按照不少于 50% 进行抽检。

5)装药联网、验收

装药过程中严格按照要求控制药卷间距、底部加强段绑药方式、堵塞长度等。工程技术及质量、安全人员、爆破员等现场对装药量、装药结构、堵塞质量,联网结构等进行旁站监控。

6)爆破预警及爆破监测

爆破安全警戒距离 300m 。爆破前配合第三方爆破振动监测单位进行振动仪器的安设。爆破由项目爆破指挥中心统一指挥,采取传统语音、音响爆破警报预警系统的基础上设置全景实时在线巡查系统,组成爆破预警管控系统;爆破指挥中心利用全景视频系统对爆破周边安全条件在线巡查,存在问题及时组织整改及纠正,起爆条件满足后,正确发布预警信号。全景视频 + 爆破预警系统可实现手机操作,并实时在线巡查,对现场生产状况实时监控,存在问题及时发现并协调督导解决,提高了管控效率及安全管控能力。爆破前严格执行爆破警戒区内及临近单位书面通知、爆破警报、警戒等制度,做好了避炮工作,确保了人员、设备等安全。

7)安全处理及效果检查

爆破后爆破员及安全员对爆破作业区排查,安全后解除了警戒;出渣前对边坡不稳定岩体清除,出渣期间对预裂缝宽度、爆堆岩石块度、飞石大小及距离、残留炮孔保存率、永久边坡开挖平整度、炮孔壁裂隙、挖装效率、下梯段作业面平整度等爆破效果进行检查,并结合爆破振动速度监测情况动态优化调整爆破参数施工。

8)配合编录及联合验收

爆破渣料挖装运输及永久边坡安全处置清理、联测测控合格后配合设计地勘人员进行开挖面地质编录,编录完成后组织开挖边坡隐蔽工程联合验收并形成开挖面联合验收记录。

4、不同梯段高度对施工影响分析

(1)爆破梯段对火工材料消耗的影响

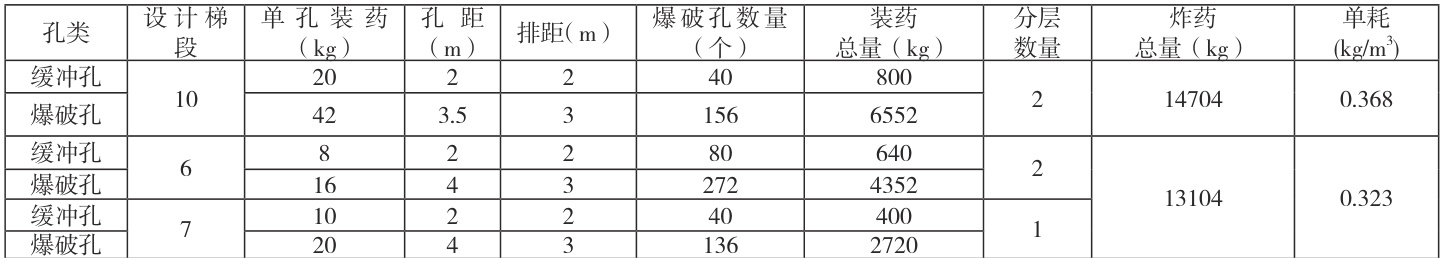

根据选定的爆破参数,基于主爆及缓冲孔均为连续孔内装药结构设计,考虑爆破孔的堵塞长度一般为钻孔直径 30~40D,则不同梯段单孔装药与爆破孔深度呈正比关系。以本工程 10m 、6m 开挖梯段为例,按照一级边坡一次预裂多分层梯段开挖方式,同时基于预留孔装药结构的一致性,预裂孔不参不同梯段爆破对施工成本影响分析。本工程按 2000m2 标准作业区段,一级边坡高度 20m ,累计开挖总量4 万 m3 分析,分析成果见表2 所示。

表2 标准作业区块不同梯段炸药消耗量分析表

备注:标准作业段长 80m ,宽 25m ,垂直高度 20m 考虑。

通过统计及计算分析,同一标准作业区段,采取 10m 、 10m 分层梯段爆破单耗量为 0.37kg/ 方;采取 6m、6m、 7m 分层梯段爆破,单耗量为 0.33kg/ 方,单耗降低率为 11% 。若按照火工材料综合单价 1.3 万 /t 考虑,可节约成本 0.52 元 / 方,开挖累计节约成本20800 元;考虑不同分层梯段爆破数码电子雷管使用数量变动及排间延期等,6m 梯段较 10m 梯段增加数码电子雷管消耗 350 发,单发价格23 元/ 发核算,增加费用约8050 元。综合同一标准作业区段,可节约成本12750 元,单方岩体开挖节约0.32 元/ 方。

(2)爆破梯段对装挖设备效率的影响

梯段高度直接影响到爆破的效果和装运效率以及挖掘机械的安全。目前工程行业广泛采取液压挖掘机进行爆破后石渣挖装配合自卸车拉运,常用液压挖掘机设备斗容 1.6~2.8 方之间,设备运行最优作业空间一般位于 5~-5m 之间,自卸车车辆高度基于 3.6~4.0m之间,经工程实践最合理经济的配合工况为挖机机上部挖土,自卸车下部待车装运。小于 5m 梯段高度时,受制堵塞长度等爆破安全性,爆破方量少,钻孔成本高;大于 10m 梯段时,钻孔容易受到不良地质等影响,成孔困难且爆破后堆积过高,容易形成不稳定体,对挖装运输等作业安全作业不利。

10m 梯段爆破后为了确保爆破体临时边坡稳固及发挥机械化作业效率,常分 2 层进行挖装运输;6m 梯段爆破后,通常仅需一次挖装运输,相比可提前形成下梯段钻孔作业面,提高开挖流水作业效率;同时 6m 梯段分层可有效解决作业区道路灵活布置问题,提高运输设备效率。

(3)爆破梯段对安全管控的影响

10m 梯段爆破后形成 10m 高爆破渣料堆积体,挖装运输过程中,爆破堆积体容易产生塌滑,出现滚石、落实等风险,不利于临近作业区安全作业;同时 10m 梯段爆破清渣后形成 10m 临时边坡,临时边坡(临空面)容易受不良地质结构等影响,易形成临时边坡塌滑等事件,不利于临近作业区安全作业且影响下部已形成作业区安全作业,同时临时边坡高度达,出现不良地质问题不宜处置。6m梯段爆破后,临时边坡高度于机械运行环境一致,一旦出现不良地质问题时可利用机械及时排危,及时消缺不利影响,对临近作业区安全作业影响较小。同时 10m 梯段爆破后需分层出渣,自卸车等运输设备需在爆破渣料上行驶,相比较采取 6m 梯段爆破后自卸车等运输设备在岩体上行驶,地基承载能力等保障性更高,更加安全可靠。

5、工程应用成效及评价

白马航电枢纽工程通过对不同高度爆破梯段对岩体开挖施工影响机理研究分析,构建边坡岩体机械化作业条件下一次预裂分层梯段爆破模型及施工关键技术。通过每级边坡推广及使用 6m、6m、7m 分层梯段爆破技术,实现了施工期年累最大完成开挖量 780 万方的高效、高质、安全施工;经火工材料核算,平均单耗 0.31kg/ 方,挖装及运输设备配置较原 10m 梯段分层爆破策划阶段降低 12.5% ,工程累计节约成本1000 万元,经济效益明显。

6、结语

爆破梯段高度直接影响到爆破的效果和装运效率以及挖掘机械的安全,对岩体开挖施工影响突出。依托工程建设,通过对不同高度梯段爆破对岩体开挖施工影响机理研究及应用实践,构建了“宽孔距,窄排距”布孔,智能机械化高效钻孔, 20m 级边坡一次预裂,6m 梯段分层,数码电子雷管联网精准延期爆破的控制爆破技术,实现了边坡开挖多区段流水高效、高质、安全实施及开挖体型精准控制,达到机械化减人、降低火工等材料、能源消耗、提高安全能力、实现绿色建造的目的;同时也为类似工程规模化绿色爆破提供了技术支撑及经验积累,对推动边坡数码电子雷管梯段分层爆破技术推广及应用具有良好的借鉴意义。

参考文献:

[1] 汪旭光 . 中国典型爆破工程及技术 . 冶金工业出版社 .2006-09-01

[2] 于亚伦,工程爆破理论与技术,冶金工业出版社,2004[3] 文永胜. 方颜空. 吕力行. 复杂地质条件下的台阶爆破技术研究 [J]. 矿业工程 .2010.2:44-46

[4] 邱锋. 露天矿深孔台阶爆破参数优化方法研究露天矿深孔台阶爆破参数优化方法研究[D]. 武汉: 武汉工程大学,2019.

[5] 许有文. 汪屾. 工业数码电子雷管在高陡边坡精准控制爆破中的应用 [J]. 当代电力文化 .2023.18:34-36

作者简介:

1. 王宝(1983-)男,甘肃 . 武威,高级工程师,本科,从事水利水电工程施工管理

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)