氯碱行业产业链协同创新及循环经济模式构建研究

吴本虎

安徽华塑股份有限公司 安徽 233200

引言

我国氯碱工业规模持续位居全球首位,据中国石油和化学工业联合会统计,2023 年我国烧碱产能达 4500万吨/年,约占全球总产能 45% ;PVC 产能达 2800 万吨/年。然而,在产能持续扩张的同时,行业面临着资源消耗高、环境污染重、结构性矛盾突出的严峻挑战。国家发改委和工信部联合发布的《重点工业行业能效指南》显示,行业吨碱综合能耗高达900-1200kg 标煤。生态环境部固体废物年报数据表明,电石法PVC 生产每吨约产生1.8 吨电石渣,历史堆存量大且利用率有待提高。中国氯碱网市场分析报告指出,副产盐酸的利用率不足 70% ,部分含酸废水处理难度大、成本高。此外,中国氢能联盟研究数据显示,由于储存、运输和利用途径的限制,氢气资源化率仅约 30% ,大量副产氢被放空或低效燃烧。在“双碳”战略目标(碳达峰、碳中和)与绿色低碳发展要求的时代背景下,传统的“高投入、高消耗、高排放”生产模式已难以为继。本文从产业链协同视角,探索氯碱工业与上下游产业耦合的创新路径,构建资源高效循环利用的产业生态体系,以期为行业转型升级提供理论参考与实践范式。

一、氯碱产业链结构与协同瓶颈

我国氯碱产业链呈现典型的“哑铃型”结构,由上游资源端(原盐、电石、电力)、核心生产端(电解工艺产出烧碱、氯气、氢气)和下游应用端构成。其中烧碱主要用于氧化铝、造纸等行业,氯气用于PVC 等有机氯产品生产,氢气则应用于合成氨等领域。氯碱产业链主要物质流与能量流见图1 所示。当前产业链运行面临三大突出瓶颈:首先,电解工艺强制联产的烧碱与氯气存在供需结构性矛盾;其次,生产过程中的副产品未能有效循环利用,资源浪费问题突出;第三, 下游企业间缺乏协同机制,产业链各环节衔接不畅[1]。这些系统性瓶颈制约了行业的高质量发展,需要通过协同创新和循环经济模式来突破。

图1 氯碱产业链主要物质流与能量流示意图

二、产业链协同创新的实施路径(一)纵向整合驱动技术协同

1.工艺技术升级、通过纵向整合推动全产业链技术创新,重点突破两大核心工艺:在电解环节推广氧阴极电解技术,该技术可降低电耗15%以上,显著提升能源利用效率;在氯乙烯合成环节加快研发无汞触媒,从根本上解决含汞废酸污染问题。同时建立行业共性技术研发平台,推动离子膜电解槽、新型节能蒸发器等关键设备的迭代升级。

业链延伸创新。着力向高附加值领域延伸产业链:在氯气利用方面,突破传统PVC 等大宗产品的局限,发展电子级环氧氯丙烷、特种聚氨酯等高附加值产品,提升单位氯气价值3-5 倍;在氢气利用方面,采用PSA提纯技术(纯度>99.999%),构建“氯碱副产氢-提纯-储运-加氢站”的完整产业链,如上海氯碱已建成2000Nm³/h 加氢站,年减排 CO2 约1.2 万吨。通过延伸产业链,实现从基础化学品供应商向高端新材料和清洁能源供应商的转型[2]。

业链延伸创新。着力向高附加值领域延伸产业链:在氯气利用方面,突破传统PVC 等大宗产品的局限,发展电子级环氧氯丙烷、特种聚氨酯等高附加值产品,提升单位氯气价值3-5 倍;在氢气利用方面,采用PSA提纯技术(纯度>99.999%),构建“氯碱副产氢-提纯-储运-加氢站”的完整产业链,如上海氯碱已建成2000Nm³/h 加氢站,年减排 CO2 约1.2 万吨。通过延伸产业链,实现从基础化学品供应商向高端新材料和清洁能源供应商的转型[2]。

3.数字化协同平台。构建氯碱行业工业互联网平台,重点打造三大核心功能模块:一是全产业链能耗智能监控系统,通过物联网技术实时采集各环节能耗数据,实现能效优化与碳排放精准管理;二是氯碱产品动态供需匹配系统,运用大数据分析预测区域市场需求,智能调节生产计划与库存配置;三是危险化学品智慧物流调度系统,集成GPS 定位、电子运单与应急响应机制,确保氯气等危化品运输安全高效。该平台可打破信息孤岛,实现产业链上下游企业间的数据共享与业务协同,提升整体运营效率。

(二)循环经济模式构建

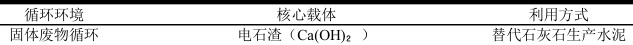

通过构建“资源-产品-再生资源”闭路循环体系,实现氯碱产业废弃物资源化利用。该体系包含四大循环路径。在固体废物方面,电石渣作为优质钙质原料替代石灰石生产水泥,实现“电石→乙炔→PVC→电石渣→水泥→建材”的完整产业链闭环;在液体资源方面,含汞废盐酸经先进脱汞工艺处理后回用于 PVC 生产;在气体资源方面,副产氢气通过PSA 提纯技术用于燃料电池或合成甲醇等高附加值产品;在盐水循环方面,创新膜法浓缩工艺将淡盐水回用于电解工序。同时构建“废盐酸+氧气→氯气→环氧丙烷→聚氨酯”的高值化利用路径,形成氯碱与化工的深度耦合[3]。这种循环经济模式通过物质流、能量流和价值流的系统集成,可有效提升资源综合利用率,推动氯碱行业向绿色低碳方向转型。典型循环路径的具体方式详见表1 所示。

表 1 “资源-产品-再生资源”闭路循环

三、典型案例分析

万华化学通过构建氯碱与石化深度耦合的创新模式,实现了资源的高效循环利用。该案例的核心创新点体现在三个方面:首先,将氯碱装置产生的氯气直接用于光气法MDI 生产,既解决了传统氯碱企业的氯气消纳难题,又为MDI 生产提供了稳定的原料来源,实现了氯碱平衡的自我调节;其次,创新开发副产盐酸催化氧化技术,将MDI 生产过程中产生的废盐酸再生为氯气,闭环利用率达到 95% ,每年减少废盐酸排放超10 万吨;第三,将电解副产氢气纯化后用于C3 产业链的丙烯腈合成,构建了"氯碱-石化"氢能利用网络。

这一协同创新模式取得了显著成效:企业万元产值能耗降至0.58 吨标煤,较行业平均水平降低 32%: ;资源综合利用率提升至 92%, ,高于行业均值 25 个百分点;三废排放量减少 40% 以上。该案例成功探索出了氯碱化工与石油化工深度融合的发展路径,为行业绿色转型提供了可复制的典范。其经验表明,通过产业链深度协同和循环经济模式创新,氯碱企业完全可以突破传统发展瓶颈,实现经济效益与环境效益的双赢。

四、实施挑战与对策建议

(一)主要障碍

1.技术经济性瓶颈。氯碱行业在推进循环经济过程中面临显著的技术经济障碍。关键生产设备仍依赖进口,特别是核心部件离子膜的生产技术尚未完全突破, 导致设备购置和维护成本居高不下[4]。在氢能利用方面,尽管副产氢气资源丰富,但提纯、储存和运输环节的技术门槛和配套成本制约了其能源化应用进程。这些技术瓶颈直接影响了循环经济模式的经济可行性。

2.政策协同不足。现行政策体系存在明显的协同障碍。一方面,部分循环利用项目被简单归类为高耗能高排放项目,面临严格的审批限制;另一方面,跨行业的产品标准体系缺乏有效衔接,增加了副产品跨行业利用的合规成本。这种政策碎片化现象严重阻碍了产业链协同效应的发挥。

3.产业链治理缺位。区域层面的产业规划缺乏系统性设计,企业间缺乏有效的协同机制,导致物料循环利用效率低下。同时,循环技术创新具有投入大、周期长、风险高的特点,现有产业组织模式难以有效分散创新风险,抑制了企业的创新积极性。

(二)突破路径

1.构建创新联合体。建议由行业协会牵头,组建"政产学研用"五位一体的技术创新联盟。该联盟应设立专项研发基金,重点支持离子膜国产化、低压储氢等关键技术攻关。具体实施路径包括:建立行业共享的研发中试基地,为企业提供设备共享和技术验证服务;组建专家智库,定期发布技术路线图和发展指南;设立科技成果转化中心,搭建专利池和技术交易平台。

2.完善政策供给。需要建立多层次的配套政策体系:在产业政策方面,建议将电石渣水泥等循环利用项目移出“两高”项目清单,纳入绿色制造体系;在标准体系方面,由工信部牵头制定跨行业统一的副产品标准,特别是要协调工业氢与燃料氢的质量标准衔接;在经济激励方面,对氢气能源化项目给予电价优惠和税收减免,如参照可再生能源给予0.3 元/度的绿电补贴;在监管创新方面,试点循环经济项目“环评审批绿色通道”,缩短审批时限[5]。同时,建议建立跨部委的协调机制,定期召开联席会议,解决政策执行中的协同问题。

3.推进生态化布局。重点从三个维度推进:在空间布局上,选择基础条件好的化工园区开展试点,强制要求入园企业进行产业链耦合设计,预留水、气、渣等物料交换接口;在平台建设上,开发区域性工业互联网平台,集成ERP、MES 等系统数据,实现电石渣、废盐酸等副产物的供需智能匹配和在线交易;在商业模式上,推广“循环经济服务商”模式,由第三方专业机构负责废弃物的收集、处理和资源化利用。

五、结语

氯碱行业的可持续发展必须依托产业链深度协同与循环经济模式再造。通过构建“技术革新-产业耦合-政策赋能”三位一体体系,重点突破氯碱平衡、资源循环、氢能利用等关键环节,可显著提升行业资源效率与环境绩效。万华化学实践表明,循环经济模式不仅实现吨产品综合成本降低,更推动行业从“资源消耗型”向“生态增值型”转变。未来需在离子膜国产化、氢能产业化、跨行业标准协同等方面持续发力,使氯碱工业成为绿色化工的典范,为我国制造业低碳转型提供核心支撑。

参考文献:

[1]王明杰,杨奎钰,张森.促进氯碱行业可持续发展的战略性思考[J].石河子科技,2024,(06):17-18.

[2]王小艳,熊新阳,王小忠,等.氯碱行业新形势下创新发展思路及实践[J].中国氯碱,2024,(10):1-4.

[3]澹台姝娴,李反修,谢明立.调整产业结构延伸氯碱产业链[J].氯碱工业,2022,58(06):1-4.

[4]梁诚.新形势下氯碱行业高质量发展路径分析[J].氯碱工业,2020,56(12):1-7.

[5]吴颖莹.中泰化学产业链整合动因、路径及绩效研究[D].浙江工商大学,2020.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)