液氨漏入循环水系统的影响及处理

李远强

云南天安化工有限公司合成氨制造中心 云南安宁650309

1 循环水系统介绍

云南天安化工有限公司合成氨装置配套的敞开式循环冷却水系统,由 9 台机械通风冷却塔(单塔处理能力4500m3/h) )、6 台循环水泵、4 组旁滤池及自动化加药系统组成,设计总循环水量达 40500m3/h ,系统保有水量16000m3 。该系统通过精准控制补水 (750~800m3/h) )、温度(上水28℃/回水40℃)和压力(上水0.4MPa/回水0.25MPa; ),并投加缓蚀剂、阻垢剂、杀菌剂等药剂,结合旁滤系统持续去除悬浮物,确保水质稳定(腐蚀速率<0.075mm/a 、污垢热阻 1<3.44×10-4m2⋅K/W) ),为合成氨生产装置的高效运行提供关键保障。

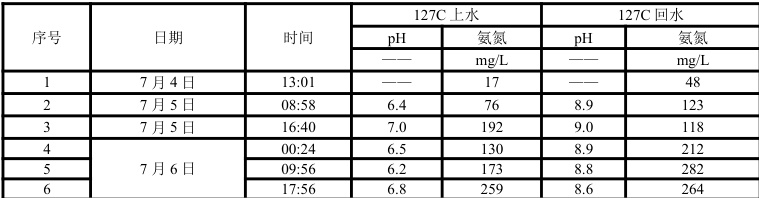

2024 年7 月 4 日, 云南天安化工有限公司合成氨装置检修结束恢复开车,氨压缩机开车后,现场排查发现循环水水质异常,南面水池出现水质发白并产生大量泡沫,手动分析发现循环水煤气化回水氨氮上涨至13.6mg/L,合成回水上涨至17.3mg/L,氨冷凝器回水氨氮上涨至47.9mg/L,判断氨冷凝器换热管出现内漏。

表1 127-C 循环水氨氮分析结果

2 液氨漏入循环水系统的分析判断

2.1 前期运行情况

该循环水系统采用次氯酸钠作为主要杀菌剂,通过精确的加药控制系统维持余氯浓度在 0.2~0.8mg/L 的最佳范围。系统水质关键控制指标包括:浊度控制在<15NTU,COD 维持在 <100mg/L ,总铁含量 <1.0mg/L ,钙硬度(以CaCO₃计)控制在 80-200mg/L ,总碱度(以 CaCO₃计)维持在 100-300mg/L ,pH 值稳定在 7.2-8.6范围内。这些控制指标不仅满足《工业循环冷却水处理设计规范》GB50050-2017 的要求,部分关键参数如浊度、COD 等还优于标准值20%以上。

系统采用在线监测与人工检测相结合的方式,配备余氯在线分析仪、浊度在线监测仪等自动化仪表,每天进行3 次人工取样分析,确保水质数据的准确可靠。自2008 年6 月装置投产以来,通过完善的加药方案(包括缓蚀剂、阻垢剂和分散剂的协同投加)和严格的管理制度,系统运行稳定,微生物控制效果显著,异养菌总数始终维持在 <1×105 CFU/ml 的优良水平。多年来的运行数据表明,系统腐蚀速率稳定在 0.03-0.06mm/a ,远低于规范要求的0.075 mm/a;污垢沉积速率控制在 15-25 mcm,优于30 mcm 的设计值。这些优异的水质控制效果为生产装置的长周期安全稳定运行提供了可靠保障。

3 液氨漏入循环水系统的影响

3.1 杀菌效果恶化,微生物危害风

当液氨泄漏进入循环水系统后,会与投加的次氯酸钠(NaClO)发生快速氧化还原反应,生成氯胺类化合物(NH₂Cl、NHCl₂等)。该反应过程导致次氯酸钠在 15-30 分钟内即完全失效(残余氯浓度可由 0.5mg/L 骤降至0.05mg/L 以下),杀菌效率降低 90%以上。与此同时,氨氮 (NH3–N) )浓度每升高 1mg/L ,异养菌繁殖速率可提高 30-50% ,在24 小时内即可形成明显的生物膜。生物膜及腐蚀产物沉积使换热器污垢热阻值升高 50-80% ,换热效率下降20-30%,系统压差增加 15-25%

3.2 pH 剧烈波动,系统腐蚀加剧

当循环水系统中存在氨氮 (NH3/NH4') )时,在亚硝化单胞菌(Nitrosomonas sp.)和硝化杆菌(Nitrobacter sp.)的生化作用下,氨氮会通过硝化反应被逐步氧化为亚硝酸盐(NO₂⁻)和硝酸盐  ),同时伴随 H⁺的生成,导致pH 显著下降(每1mg/L NH₄⁺完全硝化可消耗2.7mg/L 碱度)。次氯酸钠作为强氧化剂会加速该过程,但其自身被还原而失效。这一系列反应不仅造成pH 快速降低(24 小时内可由 8.5 降至7.0 以下),还会促进NO₂⁻积累( Ω>0.5mg/L 时引发点蚀风险)和生物膜形成(厚度可达 100-200μm' ),使碳钢腐蚀速率提高 3-5 倍。因此,当氨氮浓度超过3mg/L 时,需密切监测pH 和碱度变化,并通过维持0.5-1.0mg/L 余氯浓度及适时投加碱剂(如NaOH 或Na₂CO₃)来控制硝化反应进程,保障系统稳定运行。

),同时伴随 H⁺的生成,导致pH 显著下降(每1mg/L NH₄⁺完全硝化可消耗2.7mg/L 碱度)。次氯酸钠作为强氧化剂会加速该过程,但其自身被还原而失效。这一系列反应不仅造成pH 快速降低(24 小时内可由 8.5 降至7.0 以下),还会促进NO₂⁻积累( Ω>0.5mg/L 时引发点蚀风险)和生物膜形成(厚度可达 100-200μm' ),使碳钢腐蚀速率提高 3-5 倍。因此,当氨氮浓度超过3mg/L 时,需密切监测pH 和碱度变化,并通过维持0.5-1.0mg/L 余氯浓度及适时投加碱剂(如NaOH 或Na₂CO₃)来控制硝化反应进程,保障系统稳定运行。

3.3 换热器表面结晶物附着增加,换热效果变差。

当循环水系统处于检修后清洗预膜过渡运行阶段时,系统水质具有以下特征:首先,由于预膜处理过程中投加了高浓度的磷系缓蚀剂(如HEDP、ATMP 等),循环水中PO₄³⁻浓度通常维持在5-10mg/L(以PO₄³⁻计)的较高水平;其次,系统刚完成化学清洗,金属表面处于活化状态,腐蚀倾向显著;再者,预膜形成的保护膜尚未完全稳定。在此特殊工况下,若系统中存在氨氮(NH₃/NH₄⁺)污染, PO43 会与NH₄⁺反应生成溶解度较低的磷酸氢铵(NH₄HPO₄,25℃时溶解度仅为 25.4g/100g 水)和磷酸铵镁(MgNH₄PO₄·6H₂O,溶解度更低)等难溶盐类。这些盐类在高温换热器(管壁温度 >60∘C) )表面极易达到过饱和状态而结晶析出,形成致密的硬质水垢(导热系数仅 0.5⋅1.5W/m⋅K; ),导致以下风险:1)换热效率下降 30-50% ;2)局部垢下腐蚀风险增加;3)系统压差上升。

当水中 NH₄ 5mg/L 且 PO43->5mg/L 时,换热器在 72 小时内即可观察到明显的结晶附着现象。因此,在系统过渡运行阶段,建议采取以下措施:严格控制 PO43 ⁻投加量 (<3mg/L) );加强氨氮监测 ( 4 液氨漏入循环水系统的处理措施 4.1 加大循环水排污置换 当液氨漏入循环水系统时, 即采取大流量排污置换(3-5%循环水量),24 小时内将PO₄³⁻浓度降至5mg/L以下,同时维持阻垢剂浓度在 100mg/L 氢铵结晶附着。通过提高流速( Ω>1.5m/sΩ, )、控制 pH(8.0-8.5)及重点监控 制沉积风险。实践表明,48 小时连续置换(排水量达系统容积 2 倍) PO43 恢复换热效率(端差±10%设计值),并避免后续清洗成本。处理期间需同步控制余氯 0.5-1.0mg/L)以抑制硝化菌,并确保排污总磷达标,并将 PO43- 、浊度、Zeta 电位等实时监测要求,以提升响应效率。 4.2 增加高效复合水处理剂 天安化工合成氨循环水一般情况不适用高效复合水处理剂,本次液氨漏入循环水系统后采用高效复合水处理剂,主要是巧妙的运用了该药剂对粘泥微生物能穿透细胞膜使其失去活性的特性,降低粘性后被水流冲走,达到粘泥剥离效果,有效防止微生物爆发导致的在换热器表面附着;同时由于其极低的氧化性,不参加和水中氨氮的任何反应,集缓蚀、阻垢功能于一体,可使碳钢腐蚀速率控制在0.075mm/a 以下,铜合金腐蚀速率低于0.005mm/a,钙垢抑制率达 95%以上,尤其对 SiO₂沉积具有特殊抑制效果(允许浓度达 250mg/L)。本次循环水系统漏氨的应用中,高效复合水处理药剂使用周期长达 6 个多月,使用后氨冷凝器换热污垢热阻稳定维持在2.5×10⁻⁴m²·K/W 以下。使用时需配合氧化性杀菌剂,推荐采用自动加药系统控制,系统浓缩倍数宜保持 3-5 倍。 4.3 次氯酸钠和非氧化杀菌配合 在有液氨漏入循环水系统工况下,针对次氯酸钠与氨反应导致的余氯失效问题,提出分级控制策略:首先采用冲击式次氯酸钠投加(维持0.2-0.5mg/L 余氯2h/d)确保基础杀菌效果;其次联合使用非氧化性杀菌剂特异性抑制亚硝酸单胞菌,阻断 $\mathrm { N H } _ { 4 } { ^ { + } \mathrm { \to N O } } _ { 2 } \$ 转化路径;当出现pH<8.0 或 NO3> 10mg/L 等硝化特征时,启动高效复合水处理药剂与非氧化性杀菌剂(0.5-1.0mg/L)的复合处理,该方案可使系统在7 天内恢复pH 至8.2-8.5,稳定NO₃⁻浓度,保持换热器端差在设计值±5%以内,有效解决氨泄漏引发的硝化反应失控问题。 4.4 更换氨冷凝器,彻底消除泄漏 自使用高效复合水处理药剂后,循环水运行成本每上涨,导致装置运行成本整体上升,虽然能维持装置稳定运行,但并非长久之计,为彻底解决氨漏入循环水带来的影响,公司讨论确定更换氨冷凝器。2024 年 12 月15 日新氨冷凝器到货,停车对泄漏的氨冷凝器进行隔更换。新氨冷凝器管束增加 830 根,换热面积提升 438m2 ,更换后装置恢复正常运行,运行数据表明:氨压缩机出口压力恢复至 0.85±0.05MPa (设计值0.82MPa),冷冻系统压力波动幅度由改造前的±0.15MPa 降低至 ±0.03MPa ,下游按分离器液位液位波动消除,驰放气压缩机运行期间驰放气放空阀实现全关,系统运行参数全面达到设计要求,换热效果显著。本案例表明,对于反复发生泄漏的氨换热设备,更换升级是确保系统长周期稳定运行的根本解决方案。 5 结论 氨氮泄漏对循环水系统的影响具有系统性危害,不仅直接导致微生物暴发性繁殖、诱发硝化反应连锁效应,更会与缓蚀剂组分反应生成磷酸铵镁等难溶垢,造成换热效率下降与垢下腐蚀风险。用循环水进行冷却是目前大型化工生产过程中最主要的换热方式,循环水就像血液一样贯穿在装置的每一个水冷器中不断循环,而循环水水质异常却是一种 “慢性病”,如果未及时发现异常并采取有效措施,将会导致整个生产系统瘫痪,甚至发生安全、环保事故,给企业、社会造成巨大的损失和影响。因此,在循环水系统的日常运维过程中,需要不断加强对循环水补水、水质以及涉及到的换热流体进行严格监管,防止影响循环水水质的流体进入系统中。此外,还应该加大水质检测力度,及时发现水质出现异常,并根据循环水质检测结果调整药剂投加量、调整排污量,如此多措并举才能保证循环水质正常。特别是煤化工、合成氨等高氨氮风险行业,建议后续持续推进智能监控平台建设,实现从被动处理到主动防控的升级。 参考文献 [1]云南天安化工有限公司合成氨操作手册-2024 版. [2]李伟龙,循环水浓度倍数测定方法的优化.我国新技术新产品.2017 年第23 期. [3]龙和云,循环冷却水处理.江苏科学技术出版社.2001 年. [4]李建平,浅谈工业循环水处理激励及方法研究.中国石化标准和质量.第九期(二).

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)