涂铍机加热控制方式研究

邓重威 邢岩 冯淳恺

中核北方核燃料元件有限公司内蒙古自治区核燃料元件重点实验室内蒙古包头014035

引言

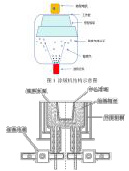

为保证燃料包壳管钎焊后性能不发生较大变化,应选择低熔点的钎料降低Zr-4 合金包壳管与隔离块或支承垫钎焊时的温度。目前,中核北方核燃料元件有限公司采用对隔离块或支承垫表面涂覆金属铍,以在钎焊时形成低熔点的锆铍合金,实现隔离块或支承垫和包壳管牢固结合。经试验验证,钎焊后接头拉伸性能优于包壳管及隔离块或支承垫。钎焊前,需对隔离块或支承垫表面涂铍,铍层厚度约 0μm ,如铍层厚度不合适或铍层分布不均匀,钎焊后会出现铍锆合金逸出、未焊合、钎焊气孔等缺陷,铍层的质量会影响后续钎焊接头的质量。涂铍采用的设备是罗马尼亚FCN 公司制造的IDB-620 型涂铍机[1],自引进以来已经连续运行20 余年。该涂铍机采用真空蒸镀方式将铍在隔离块或支承垫表面凝结成膜,其原理为在高度真空条件下,使用钼电阻丝加热蒸发金属铍,铍以原子或原子团离开溶体表面,凝聚在具有一定温度的工件表面,涂铍机的结构示意图见图1。

其中,加热元件是涂铍机的核心部件(结构见图2),采用纯度99.9%的钼丝绕制而成。钼的热膨胀系数低,热传导率较高,电阻温度系数很大,其电阻率与温度成正比,在加热过程中电阻率的增加又使得温度进一步上升,这种特性有助于实现对坩埚的快速加热,从而蒸发金属铍[2]。

图2 涂铍机加热元件结构

随着使用时间延长,涂铍机出现了加热控制系统不稳定的问题,主要是加热元件中的坩埚寿命不足,制备的铍层厚度不均匀等问题,较大程度上影响了核燃料元件的生产质量。因此,需寻找一种合适的涂铍机加热系统控制方式。

1 涂铍机加热控制方式优化

钼丝加热功率的计算涉及钼丝电阻、工作电流、工作电压和温度等多个因素,钼丝在初始温度 T0 下的电阻R0 取决于其长度L、截面积S 和电阻率ρ,其中对于纯钼,电阻率ρ约为 5.62×108Ω⋅m ,钼的初始电阻 R0 如公式1 所示:

钼丝在工作温度T 下的工作电阻 RT 如公式2 所示:

RT=R0[1+α(T-T0)]

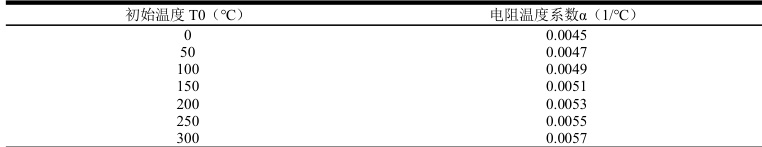

其中,R0 是在初始温度下的钼丝电阻,α是钼的电阻温度系数,不同的参考温度对应的电阻温度系数如表1所示:

表1 参考温度与电阻温度系数的对应关系

由公式(1)和公式(2),结合工作电流或电压可得钼丝在温度T 下工作时的加热功率:

由公式(3)可以看出,涂铍机加热系统可采用恒电流加热方式、恒电压加热方式以及恒功率控制方式,对每种控制方式进行了试验。

2 恒电流加热方式

该加热控制方式下,加热元件在短时加热后,采用大电流恒流控制直到加热结束,实现加热元件的快速升温,铍材能够完全挥发,涂层厚度符合技术要求。但加热元件常温时电阻较低,采用大电流进行加热时,钼丝周围传热情况不一致,可能造成局部的钼丝温度骤升,该部分钼丝的电阻也会随之增大,从而导致该部分功率上升,进而使得温度的进一步升高,如此循环会导致部分钼丝功率的持续增加,最终造成该段钼丝过热损坏,缩短加热元件的使用寿命。图3 是恒电流控制方式下电流、电压和功率随时间的变化情况。

图3 恒电流控制方式下电流、电压、功率的变化曲线

从图3 可以看出,电流在到达峰值后回落并保持不变,此时坩埚温度仍在上升,由公式(2)可知,加热钼丝整体的阻值呈增加趋势,在保持电流恒定的前提下,电压会持续上升,导致加热功率持续上升,过高的加热功率会导致铍材蒸发速率过快,铍层涂覆不够均匀,出现喷溅情况。

3 恒电压加热方式

该加热控制方式下,加热元件在短时加热后,采用恒压控制直到加热结束,涂层厚度符合技术要求。图4是恒电流控制方式下电流、电压和功率随时间的变化情况。

从图 4 可以看出,电压经上升阶段后趋于平稳,此时坩埚温度继续上升,钼丝阻值增加,在电压恒定的条件下坩埚功率持续下降,导致在规定时间内涂覆铍层厚度不足,有原料铍剩余,延长涂铍时间则不能满足生产效率的要求,且在系统功率上升到最大值时,坩埚加热钼丝的内外圈之间可能出现短暂短路的情况,导致钼丝阻值骤降,电流迅速上升至200A 以上,触发设备的自我保护机制,从而导致工作中止,需要将涂铍元件拿出降温,再进行酸洗后重新涂铍,大幅降低了生产效率。

图4 恒电压控制方式下电流、电压、功率的变化曲线

4 恒功率加热方式

在该控制方式下,加热元件经短时加热后,采用恒功率控制直到加热结束,涂覆铍层均匀,厚度稳定,符合技术要求,能在规定时间内完成涂铍工作。图5 是恒功率控制方式下电流、电压和功率随时间的变化情况。

图 5 恒功率控制方式下电流、电压、功率的变化曲线

如图 5 所示,坩埚温度随加热时间的延长持续上升,钼丝阻值增加,为保持加热功率恒定,电流在达到峰值后逐渐下降,电压则逐渐上升,保持了加热功率的动态恒定,对成品进行检查发现,铍层厚度均匀,批次间厚度差异小,成品质量稳定。

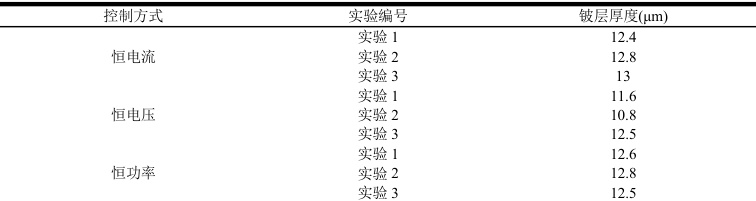

5 稳定性分析

针对以上三种加热控制方式,进行了多次实验,对坩埚寿命和铍层稳定性进行了记录,表 2 展示了不同控制方式下铍层厚度测量情况,由于不便展示过多数据,在该表中,每个数据均为进行多次实验取平均值所得。

表2 不同控制方式下铍层厚度

如表 2 所示,恒电流控制方式下铍层涂覆不够均匀,恒电压控制方式下出现铍层厚度不足的问题,恒电压控制方式下铍层厚度相对稳定。

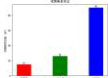

图6 不同控制方式下涂铍机坩埚寿命对比

如图 6 所示,经实验发现在恒功率控制方式下的涂铍机坩埚寿命远超恒电流和恒电压控制方式,且实验发现涂铍质量更佳,相较另两种控制方式,恒功率方式下涂覆的铍层更加均匀稳定。

本文通过理论分析、实验验证与数据统计得出以下结论,涂铍机加热状态是影响涂铍质量的关键因素,恒功率加热方式有助于延长坩埚寿命,降低生产成本,同时提高铍层性能,控制钎焊质量。

[参考文献]

[1] 习建勋.涂铍机加热电流控制曲线研究[J].机电信息,2020,(17):51-52.

[2] 吕会,习建勋,刘俊磊.涂铍工艺对钎焊质量的影响研究[C]//中国核学会.中国核科学技术进展报告(第四卷)——中国核学会2015 年学术年会论文集第5 册(核材料分卷、辐射防护分卷).中核北方核燃料元件有限公司;,2015:6.

[3] 薛凌云,谢建精.一种智能PID 控制器在铍青铜热处理中的应用[J].仪器仪表学报.2005,26(2):215-21

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)