利用X射线衍射分析方法研究化工催化剂的结构与性能

孙宏霞 李霖 吴宝晶 吴琼

呼伦贝尔驰宏矿业有限公司 021000

1 引言

X 射线衍射(XRD)作为一种无损检测技术,广泛应用于材料科学领域,尤其在化工催化剂的研究中展现出独特优势。催化剂作为化工过程的核心,其性能直接决定了反应效率与产物选择性,而催化剂的性能与其晶体结构、相组成及微观缺陷密切相关。近年来,随着高分辨率 XRD 设备的发展,研究人员能够更精确地表征催化剂的微观结构,从而揭示结构与性能之间的内在联系。例如,纳米级催化剂的晶粒尺寸和晶面取向对催化活性有显著影响,而这些信息可通过XRD 分析准确获取。本文旨在系统探讨XRD技术在催化剂结构与性能研究中的应用,结合理论分析与实验案例,提出优化催化剂设计的方法,为化工催化剂的研发提供参考。

2X 射线衍射的理论基础

2.1X 射线衍射的基本原理

X 射线衍射是基于 X 射线与晶体材料相互作用的物理现象,其核心是布拉格定律:2dsinθ=nλ,其中 d 为晶面间距,θ为入射角,λ为X 射线波长,n 为衍射级次。当 X 射线照射到晶体上时,晶面间距满足布拉格条件时会产生衍射峰,通过分析衍射峰的位置和强度,可确定材料的晶体结构和相组成。在催化剂研究中,XRD 能够提供晶胞参数、晶系类型及晶粒尺寸等信息。例如,Cu 基催化剂的晶体结构可通过 XRD 谱图中特征峰的2θ值精确判断。此外,XRD 还可用于分析非晶态物质或纳米颗粒的结构特性,为催化剂的微观表征提供了理论基础。

2.2XRD 技术在催化剂分析中的优势

XRD 技术在催化剂研究中具有高分辨率、无损检测及操作简便等优点。首先,XRD能够精确测定催化剂的晶体结构,例如,氧化物催化剂(如TiO2)的锐钛矿与金红石相可通过 XRD 谱图的特征峰区分。其次,XRD 可通过谢乐公式(D=Kλ/βcosθ,其中 D为晶粒尺寸,K 为常数,β为峰宽)计算纳米催化剂的晶粒尺寸,晶粒尺寸的变化直接影响催化剂的比表面积与活性位点密度。此外,XRD 还能检测催化剂中的微观缺陷,如晶格畸变或位错,这些缺陷往往对催化性能产生显著影响。例如,研究表明,Ni 基催化剂中晶格缺陷的增加可提高其在甲烷重整反应中的活性。XRD 技术的这些优势使其成为催化剂结构分析的首选方法。

3XRD 实验方法的实施

3.1 样品制备与实验条件

催化剂样品的制备是 XRD 分析的关键步骤,直接影响数据的准确性。通常,催化剂样品需研磨成均匀粉末,以避免择优取向对衍射峰强度的干扰。实验中,X 射线源常采用 CuKα辐射(波长λ=1.5406Å),扫描范围一般为 2θ=10。至 80 ,步长为 0.02 。为提高信噪比,可延长单步扫描时间,例如设置为0.5 秒/步。此外,样品需保持干燥,避免水分或杂质对衍射图谱的干扰。在实际操作中,某些催化剂(如金属有机框架材料)因其低结晶度可能需要低温或同步辐射 XRD 来提高分辨率。通过优化实验条件,可获得高质量的衍射数据,为后续结构分析奠定基础。

3.2 数据处理与解析

XRD 实验完成后,需对衍射数据进行处理以提取结构信息。首先,通过背景扣除和峰形拟合,确定各衍射峰的 2θ位置、强度及半高宽(FWHM)。随后,利用标准数据库(如ICDD)进行相鉴定,判断催化剂的晶相组成。例如,Fe2O3 催化剂的α-相与γ-相可通过特征峰的相对强度区分。其次,采用 Rietveld 精修方法对晶胞参数和原子占据率进行精确计算。此外,通过谢乐公式可估算晶粒尺寸,通常晶粒尺寸在 5-50nm 的催化剂具有较高的催化活性。数据解析的结果为催化剂结构与性能的关联分析提供了定量依据。

4 案例分析:典型催化剂的 XRD 研究

4.1Cu 基催化剂的结构表征

Cu 基催化剂广泛应用于CO2 加氢反应,其性能与 Cu 的晶粒尺寸和晶面取向密切相关。在某实验中,采用浸渍法制备了Cu/ZnO/Al2O3 催化剂,并通过 XRD 分析其结构。结果显示,催化剂在 20=43.3. 。、50.4。和 74.1。处出现 Cu(111) 、(200)和(220)晶面的特征峰,表明 cu 以面心立方结构存在。通过谢乐公式计算,Cu 的平均晶粒尺寸为12.5nm 。此外,ZnO 的特征峰出现在 2θ=31.8 。和  。,表明其为六方纤锌矿结构。实验还发现,焙烧温度对晶粒尺寸有显著影响:当焙烧温度从400℃升至600℃时,Cu晶粒尺寸从 12.5nm 增至 18.7nm ,催化活性下降约 15% ,说明较小的晶粒尺寸有利于提高活性。

。,表明其为六方纤锌矿结构。实验还发现,焙烧温度对晶粒尺寸有显著影响:当焙烧温度从400℃升至600℃时,Cu晶粒尺寸从 12.5nm 增至 18.7nm ,催化活性下降约 15% ,说明较小的晶粒尺寸有利于提高活性。

4.2Ni 基催化剂的缺陷分析

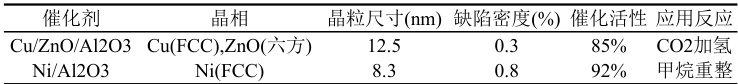

Ni 基催化剂在甲烷重整反应中表现出优异性能,其催化活性与其晶格缺陷密切相关。在某研究中,采用共沉淀法制备了 Ni/Al2O3 催化剂,并通过 XRD 分析其微观结构。衍射图谱显示,Ni 在 20=44.5 和 51.8。处出现(111)和(200)晶面的特征峰,晶粒尺寸约为 8.3nm 。此外,通过峰形分析发现,Ni(111)峰的半高宽较标准值偏大,表明存在晶格畸变。进一步的 Rietveld 精修结果显示,Ni 晶格中存在约 0.8% 的点缺陷,这些缺陷可能是 Ni 原子替换或空位缺陷。催化性能测试表明,缺陷密度较高的 Ni 催化剂在甲烷转化率上提高了约 10% ,说明微观缺陷对催化活性有正向贡献。表1 总结了上述催化剂的XRD 分析结果与性能数据。

表1:典型催化剂的XRD 分析与性能数据

5 催化剂结构优化的改进措施

5.1 调控晶粒尺寸

晶粒尺寸是影响催化剂性能的关键因素,过大的晶粒尺寸会导致比表面积减少,从而降低活性位点密度。基于 XRD 分析结果,可通过优化制备工艺调控晶粒尺寸。例如,在 cu 基催化剂的制备中,降低焙烧温度或添加表面活性剂可有效抑制晶粒生长。实验表明,当焙烧温度从600℃降至 450℃时,Cu 晶粒尺寸从 18.7nm 减小至 10.2nm ,催化活性提高了约 20% 。此外,采用溶胶-凝胶法或微乳液法制备催化剂,可进一步将晶粒尺寸控制在 5-10nm 范围内,从而提升催化性能。

5.2 引入微观缺陷

微观缺陷(如点缺陷、位错)能够改变催化剂的电子结构,从而提高活性位点的催化效率。XRD 分析表明,缺陷密度较高的 Ni 基催化剂具有更优的性能。为此,可通过掺杂或快速淬火等方法引入缺陷。例如,在 Ni/Al2O3 催化剂中掺杂少量 Ce 元素,可增加晶格畸变,使缺陷密度从 0.8% 提高至 1.2% ,甲烷转化率提升约 12% 。此外,采用等离子体处理技术也可引入表面缺陷,进一步增强催化剂的活性。这些改进措施为高性能催化剂的设计提供了新思路。

6 结论

通过 X 射线衍射技术对化工催化剂的结构与性能进行系统研究,不仅揭示了晶体结构、晶粒尺寸及微观缺陷对催化活性的影响,还为催化剂的优化设计提供了科学依据。研究表明,较小的晶粒尺寸和适度的缺陷密度能够显著提升催化性能,而 XRD 技术以其高分辨率和无损检测的特点,成为催化剂表征的核心工具。未来,可结合同步辐射XRD 和原位分析技术,进一步探索催化剂在反应条件下的动态结构演变,为开发高效、稳定的化工催化剂提供更深入的理论支持和实验指导。

参考文献

[1]刘秀华,何小波,傅依备.Co 掺杂对 TiO_2 光催化剂结构与性能的影响[J].化学学报,2008,66(14):6.DOI:10.3321/j.issn:0567-7351.2008.14.021.

[2]杨始堃,龙桂霞.丙烯催化聚合产物的 X 射线衍射分析:Ⅰ.反应过程中形成的结构[J].石油化工,1991,20(9):4.DOI:10.1007/BF02945291.

[3]GaoWeiheng,高维恒,WangChangfa,等.X 射线衍射法鉴定甲烷化催化剂晶相结构[C]//帕纳科第 14 届用户 X 射线分析仪器技术交流会.;帕纳科中国用户 X 射线分析仪器技术交流会组委会;;,2016.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)