《气田水回注柱塞往复泵无法加载原因分析与解决方法》

李小平 蒋伟 章伯跃 程锋 张海涛

中国石油西南油气田分公司重庆气矿 重庆市 400707

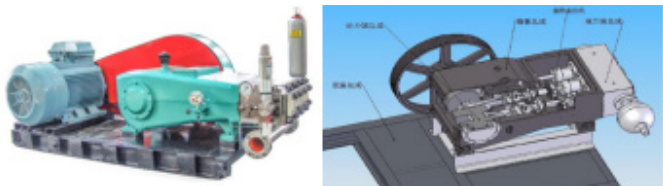

1. 柱塞往复泵工作原理与加载过程简述

柱塞往复泵属于容积式泵,其核心工作原理是通过曲柄连杆机构或液压驱动,将原动机(电机或柴油机)的旋转运动转化为柱塞在泵缸内的直线往复运动,从而周期性地改变泵腔容积,实现吸液和排液功能。

吸入冲程: 柱塞向动力端移动,泵腔容积增大形成负压。此时,吸入阀在压差作用下开启,排出阀关闭,液体被吸入泵腔。

排出冲程: 柱塞向液力端移动,泵腔容积减小,压力升高。吸入阀关闭,排出阀在压差作用下开启,液体被挤压排出泵腔,进入高压排出管线,形成系统压力(加载)。

2. 无法加载故障原因深度分析

2.1 进液系统问题导致吸入不足

进液系统问题致吸入不足,表现为过滤器堵塞、吸入管线问题、吸入罐液位低或抽空、介质含气量大。气田水杂质堵塞前端过滤器,增吸入阻力,使泵腔充液不足、加剧气蚀;吸入管线设计不合理、有气囊或阀门未全开,限制液体流入泵腔;供液罐液位低或抽空,减少净正吸入压头,影响泵吸入;气田水脱气不彻底,大量气体入泵腔,因可压缩性大优先被压缩,致有效排压降低,压力波动大或无法加载。这些问题造成泵吸入不足,无法建立正常压力。

2.2 液力端阀组失效

液力端吸入阀和排出阀是控制液体单向流动关键部件,其失效是无法加载直接原因。阀卡阻因固体颗粒、结垢或油泥致阀门无法正常启闭,吸入阀卡在关闭位液体无法进入,排出阀卡在开启位高压倒流,阀门位置异常会形成内部循环泄漏;阀磨损 / 损坏使密封面因冲击、冲蚀或腐蚀出现沟槽、碎裂,导致高压液体严重泄漏;阀弹簧失效会引起关闭滞后、不严或复位延迟,造成内漏。这些故障使压力无法建立,影响泵正常工作。

2.3 柱塞密封组件泄漏严重

柱塞与填料函间的密封是防止高压液体从液力端沿柱塞泄漏至外部的关键。气田水的强腐蚀性、高含固量和磨砺性给密封带来严峻挑战。填料在高压、高速往复摩擦及磨砺性介质作用下易快速磨损或老化失效;柱塞表面因腐蚀、划伤或磨损破坏光洁度,无法有效密封;填料压盖调整不当,过松泄漏大、过紧加剧磨损;冲洗 / 润滑不足会导致干摩擦、温升加速,使填料烧毁。大量高压液体直接泄漏到泵外而非进入排出管线,会导致系统压力无法建立,还会造成环境污染。

2.4 动力端传动系统故障

动力端将旋转运动转化为直线往复运动,其异常会影响柱塞行程和速度,致泵容积效率下降。十字头 / 滑道因润滑不良、杂质进入或对中不佳,出现异常磨损、拉伤甚至咬死,阻碍柱塞往复运动;连杆组件故障,如大头瓦、小头衬套磨损间隙大,连杆螺栓松动或断裂,连杆弯曲变形等,改变动力传递路径,影响柱塞运动平稳性;曲轴/ 轴承问题,如主轴承、曲轴轴承严重磨损或损坏,会增大振动、降低能量传递效率。这些故障都会降低排量和压力,影响泵正常工作。

2.5 液压油 / 润滑油系统异常

异常主要表现为液压油压力 / 流量不足、润滑油压力 / 流量不足或污染以及油品劣化。对于液压驱动泵,液压油压力或流量不足会直接影响柱塞的驱动力和速度,导致泵速下降、排量不足、压力无法提升,原因包括液压泵故障、溢流阀问题、系统泄漏、滤油器堵塞或油温过高等。

2.6 控制系统失灵

主要表现为加载 / 卸荷阀故障、压力传感器故障、PLC/ 控制器故障及安全保护误动作。加载 / 卸荷阀失效会使泵始终处于卸荷状态无法加载或加载指令无法执行;压力传感器失灵会提供错误信号,导致控制器误判压力状态;PLC/ 控制器硬件故障、程序错误或通信中断会阻碍正确加载信号的发出;安全保护设置不当或传感器误报则可能触发连锁保护,强制系统卸荷或停机。这些控制问题都会阻碍泵正常建立压力,影响设备运行。

3. 综合解决方法与预防措施

3.1 优化进液系统,保障充足吸入

改善回注泵吸入条件的措施主要有五方面:一是强化预处理,升级气田水处理工艺,严控含固量、含油量和粒径中值,采用高效除油器与多级精细过滤系统;二是优化过滤系统,选用高精度、大通量、抗堵塞的过滤器,设置压差报警与自动反冲洗功能,配置主备过滤器实现在线切换;三是优化吸入管路设计,增大管径,减少弯头和高点,确保管线向泵连续上坡,入口阀用全通径球阀或闸阀;四是保障吸入罐液位稳定,设置可靠液位控制与报警联锁,优化罐内流态设计;五是高效脱气,预处理增设脱气装置降低含气量,泵入口附近设排气阀定期排气。综合实施这些措施,可改善泵吸入条件,提高运行稳定性。

3.2 加强液力端阀组维护与技术创新

定期检查与更换要严格执行检查周期,可通过观察压力波动、听阀芯冲击声、测单缸温度 / 效率等预判阀状态,及时更换磨损部件并精确测量;优化阀组材质与结构,选用高硬度、高韧性、耐腐蚀耐冲蚀材料,采用流线型设计和减重型阀芯,并根据工况选不同结构形式;应用阀组健康监测,探索安装阀泄漏声发射传感器或在线效率监测系统实现早期故障预警。综合实施这些措施可延长阀组寿命,提高设备运行可靠性。

3.3 提升柱塞密封可靠性

选用先进密封材料与结构,采用多层组合填料(如 PTFE 浸渍芳纶配抗挤出环),推广剖分式机械密封,探索金属波纹管机械密封应用;保证柱塞质量与表面处理,选用高硬度耐蚀合金或陶瓷喷涂柱塞,确保表面高硬度、光洁度和直线度圆度;规范安装与调整,按规程安装填料,错开切口,均匀对角拧紧压盖螺栓,调整至允许少量滴漏以润滑冷却,避免过紧;保障冲洗/ 润滑系统,确保清洁冲洗液压力稳定、流量充足,定期检查相关设备。综合实施这些措施,可延长密封组件寿命,减少泄漏,提高设备运行可靠性。

3.4 强化动力端维护与状态监测

严格执行润滑制度,用规定牌号润滑油,保证油位、油压、油温正常,定期化验油品并按质换油,确保润滑系统清洁畅通;定期检查调整间隙,按规程查十字头、连杆大小头瓦、轴承等关键部位间隙,超标时及时调整或换备件,确保对中良好;应用状态监测技术,定期进行振动监测和油液分析,通过铁谱、光谱等手段早发现轴承、齿轮、十字头等部件异常磨损。综合实施这些措施,可有效预防动力端故障,延长设备使用寿命,提高运行可靠性。

3.5 保障液压 / 润滑油系统稳定清洁

液压系统需保证液压油清洁度并控制 NAS 等级,定期更换滤芯,同时监控油压、油温和流量,确保液压泵和控制阀正常工作,维持油冷却器良好效率;润滑系统同样重点保证油品清洁度和压力流量稳定,定期检查油路畅通情况。两个系统都强调油品质量监控和系统参数稳定,通过预防性维护确保设备可靠运行。

参考文献

王海涛 , 张立新 . 高压往复泵在油田采出水回注中的应用与故障分析 [J]. 石油机械 , 2022, 50(8): 89- 94.

刘伟 , 陈刚 . 含杂质工况下往复泵密封环磨损特性实验研究 [J]. 摩擦学学报 , 2020, 40(4): 456- 463.

赵明 , 孙建华 . 气田采出水特性及其对回注系统设备的影响与对策[J]. 油气田环境保护 , 2023, 33(1): 45- 49.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)