商用车前、后下部防护装置试验台研制

王军 梁继鹏 朱旗

中汽研汽车检验中心(天津)有限公司 300300

1.前言

商用车前、后下部防护装置总成是对商用车辆行驶主、被动安全防护起着重要作用的零部件,其可靠性直接影响商用车行驶中发生碰撞时,对自身及其他车辆及行人的安全保护、减轻伤害的能力。因此针对商用车前、后下部防护装置总成的室内台架试验,在产品设计、产品质量保证体系中的应用是非常必要的。

从实际的使用情况看,商用车前、后下部防护装置总成承受的载荷主要是来自正前、后方方向的载荷,其作用点可能分布于防护装置的各个位置点。因此,试验台的设计是近似模拟涵盖实际载荷工况进行加载的,以使试验效果能更真实的反映防护装置的使用可靠性。

在试验台的研制过程中,主要进行了

∘ledcirc 试验台技术特点的分析

∘ledcirc 试验台机械结构分析设计及工作原理的研究

∘ledcirc 控制、测量技术研究

∘ledcirc 试验台实际应用测试

下面将对研制过程中的各项技术研究、设计内容及最终的研制成果进行论述

2.试验台技术特点分析

2.1 商用车前、后下部防护装置的载荷分析

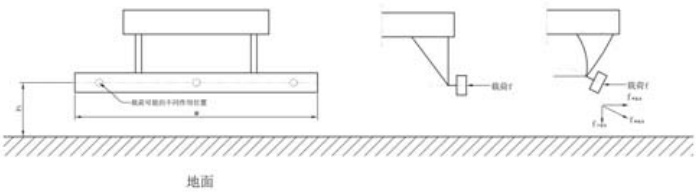

参见—图1

下部防护装置在实际使用中承受的载荷作用可能是多方向的,情况很复杂。

通过对其载荷性质的分析,将各向载荷作用力合成,对下部防护装置的性能和可靠性造成影响的载荷,可主要表现为:

∘ledcirc 沿车辆行驶方向(纵向X 轴)的水平载荷;∘ledcirc 沿车辆宽度范围(横向Y 轴)内,加载在不同位置的载荷

图 1

2.2 试验方法和要求根据下列标准

∘ledcirc GB 11567-2017《汽车及挂车侧面和后下部防护要求》∘ledcirc GB26511-2011《商用车前下部防护要求》中,提出的试验方法和要求。

2.3 商用车前、后下部防护装置试验台技术特点分析

通过对下部防护装置的载荷分析以及各标准中试验方法的研究,可以看出,要完成下部防护装置试验,试验台必须具备以下的技术特点。

2.3.1 试验台对下部防护装置施加的水平载荷(参见图 1),其载荷大小、作用位置是不同的;同时,加载装置应能承受下部防护装置受载变形后,除水平反力外的其他各方向反作用力。

2.3.2 施加的载荷特性:

水平轴向载荷± 0--200kN,主动加载所承受的下部防护装置反作用力径向载荷± 0--30kN,下部防护装置因加载变形,产生的额外反作用力。该向反作用力,可能是任意方向的径向力。

2.3.3 最大加载行程:应大于等于 400mm 。

加载速度:应大于等于1.5mm/s

2.3.4 试验的控制:

下部防护装置试验载荷控制精度要求、试验过程观察及试验结果分析要求,以及试验样品的多样性,试验参数需根据不同的试验需要调整。

因此,试验台采用计算机电控系统自动控制完成。通过电控系统应可修改调整试验参数,实时显示试验加载数据和加载曲线、自动存储、打印试验数据。同时,控制系统应具备手动操作功能。

3.试验台总体设计研究及工作原理

3.1 试验台总体机械结构形式的研究

经过对试验台技术特点的分析可以看出,加载机构要实现对下部防护装置的加载,其难点在于如何实现水平力加载外、加载机构还要承受不同方向的径向力载荷。

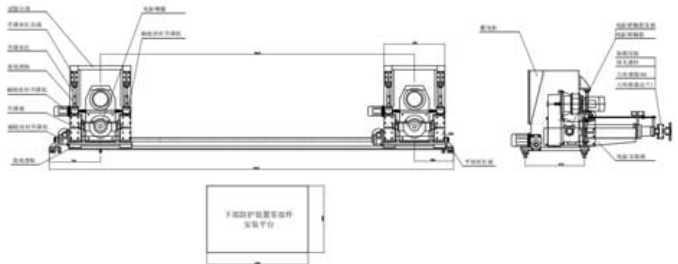

本试验台经过综合分析,采用了如图2 所示的结构形式。

3.1.1 水平纵向力加载机构

采用电动直线缸系统——综合试验台加载力的大小,加载速度、加载精度控制性能,承受的试验中下部防护装置反力的大小、方向等方面考虑:

电动直线缸系统具有大推力、运行速度稳定、精确的控制性能、缸体结构及推杆在轴向和径向具有高承载刚性及稳定性好、结构可靠等特点,是适合的选择。

电动直线缸安装在专门的安装支座上。

加载力测量传感器:直接安装在电动缸推杆前端,对加载力进行直接测量。

加载位移(防护装置变形量测量)测量传感器:拉杆与加载电缸推杆相连,固定端安装在电动缸体上。直接测量电动缸推杆位移。

加载头(板):直接安装在力传感器前端,通过螺纹杆刚性连接,也可通过万象球铰链接(已使用下部防护装置横梁倾斜变形后依然能保持和加载板为面接触)

图 2

3.1.2 试验台台体

采用钢板焊接,龙门式箱体结构。

台体作为试验加载机构,加载机构的高低垂直位置调整、横向水平位置调整机构,配电机柜的安装及承载基础。

台体具有高刚性,高减震性,高可靠性,可承受 X/Y/Z 各向直线及扭转载荷。进行力学校验,其应可承受各向200kN 的直线力和100kN.m 的扭转载荷。

3.1.3 加载机构的高低垂直位置调整机构

该机构上安装固定了加载机构总成,并能带动加载机构垂直升降,可实现加载位置的高低调整,以适应不同车辆的试验。

该机构由钢结构件支座、直线导向滑轨、电机/减速机驱动和丝杠组成。

采用有线长拖线式手动控制盒操控运行,便于试件安装,近距移动观察

3.1.4 加载机构的横向水平位置调整机构

该机构布置在台体底部,支撑及固定台体。可带动台体整体横向水平移动,实现加载位置的水平横向调整。

该机构由钢结构件支座,直线导向滑轨,电机/减速机驱动,丝杠组成。

直线导向滑轨及丝杠机构固定在专用铁地板上(铁地板:用户场地内,有钢筋混凝土地基的,带T 型螺母槽的铸铁平板)。

采用有线长拖线式手动控制盒操控运行,便于试件安装,近距移动观察。

3.1.5 控制系统

试验要求采用自动化试验控制:

需要能够根据不同试验设置相应的标识参数(已备在数据库中以此查询试验结果数据)、试验控制参数。

能实时观察加载力及试件变形量,实时显示加载力、变形位移数据,绘制实时的力及位移曲线。

试验保护功能,通过力、行程、变形位移作为控制参数,以保证试验安全及试验台安全运行。因此控制系统采用计算机控制系统。

试验结果数据和曲线应以数据库的形式存储,便于查找,下载。

3.1.6 前、后下部防护装置的安装固定

防护装置可能是安装在整车上,或者以零部件的形式提供,因此防护装置的固定,分为两种:

3.1.6.1 安装在整车上:需要固定车辆,利用铁链一端系固到车辆底盘车架上,一端锚固到试验台安装的铁地板(3.1.4 中描述的铁地板)拉紧车辆。

也建议可固定车轮或轮轴,此种方便快捷,对试验的结果无根本影响。

车辆的停放,应使车辆纵轴和加载方向尽量一致。横向位置在试验台的可调加载范围内即可。

3.1.6.2 零部件安装:需要配备防护装置的安装基座,基座安装固定在如图 2 中的零部件固定平台上(也是一块铁地板),防护装置部件的受力面应尽量垂直与加载方向。横向位置在试验台的可调加载范围内即可。

3.2 试验台工作原理及运动分析试验中根据试验的要求安放固定试验车辆或防护装置零部件。

使用台体边上的手动操作盒,操控加载机构升降及横向移动,使试验台处于加载位置。

在计算机上设置被试防护装置标识参数。

在计算机上选择手动控制模式,手动操作电动缸推杆伸缩,使加载头贴近初始加载位置。然后选择自动加载模式,在计算机上设定初始加载力(该力值处为加载位移起始点及变形量测量的起始点),加载力值,载荷保持时间、设置加载力限值,加载行程限值。

开始试验,计算机按照预先按设置的试验程序和加载控制参数,控制电动缸的加载动作。当电缸伸出加载,载荷达到初始加载力,此时为加载位移起点,此时开始画出试验过程的力—位移曲线,当加载力到达设定的加载力值,开始计算保持时间,到达保持时间后,自动卸载,电动缸缩回至加载起始位移处,此时完成试验全过程,自动停机,并处理、保存试验结果数据。在试验过程中,力和位移实时显示在计算机屏幕上,试验加载力和加载位移结果数据也会在试验结束后显示在计算机屏幕上。在试验加载过程中,当加载力超过设定的加载力限值,或试验加载位移超过设定的加载行程限值,试验会自动停止,并报警。

试验台的保护功能,除计算机根据采集的力和位移进行超限保护外,加载电动缸还有独立的机械行程和力保护。加载机构位置调整机构也设置行程开关,进行超位置范围保护。所有电动驱动装置都进行实时电机超载保护。

3.3.试验台结构强度设计分析

从试验台加载机构、支撑及位置调整机构的受力情况看,试验中各机构受力是缓慢平稳的,因此试验台体及各机构在试验加载中直接承受力是静力载荷。

从加载机构运动分析看,加载电缸推杆应该有足够的承受试验载荷的强度,不能因试验载荷而发生变形,否则,这些变形会改变各机构的配合尺寸,在加载运动中产生机械干涉,影响试验台运行的平稳性和精度,甚至造成设备和试件的非试验损伤。

因此,在结构设计中,台体和支架的强度设计主要考虑静强度,采用钢板箱式构件和厚板加强筋构件,并安放在具有钢筋混凝土基础的铁地板上。保证试验台工作的可靠性。

电动缸及支撑座,除了轴向载荷强度,重点还考虑了径向承载能力,即采用超1.5 倍试验载荷推力的电动缸,以抵抗额外的径向负载。

在力传感器的选择上,同样考虑,传感器额定载荷也选择采用超1.5 倍试验载荷,且能承受力传感器额定载荷 10% 的径向力的轮辐式力传感器。

3.4 夹具设计与安装条件分析

夹具的设计应保证具有超过试验载荷的约束能力,并方便在试件上安装,并保证夹具破损后的最小危害性,因此选用环链或钢丝绳式张紧器,以及钢制楔形车轮止退器。

3.5 主要机械元件的选型

试验台根据试验的载荷特性和动力传动特性,计算机械元件参数并选型。

3.5.1 加载系统电动缸选型计算

电动缸是一种有电机驱动减速机,在驱动丝杠,将旋转运动转换成直线运动的推拉力装置。电动缸的选型,需要根据:

电动缸的轴向直线推杆推拉力负荷

推杆运行速度

推杆的径向负荷

根据生产厂商提供的型号参数选择

电动缸推杆推拉力 F=F0*K*N=240kN

式中 F0——下部防护装置最大加载力=200kN

K——安全系数,取1.2

N——并联加载点数,单点加载 N=1

推杆速度:根据试验要求应在 1.5mm/s 左右

推杆径向负荷:根据防护装置可能的变形状态,预估为30--50kN

根据以上参数,与生产厂家协商,选择额定推拉力 25kN 的电动推杆 DTZ-250kN,推杆速度 1.4mm/min ,驱动电机 3kW/1500rpm/380V,推杆直径 130mm ,可在50kN 径向负荷下,能够顺畅运行。

3.5.2 加载力测量传感器:

选择航天空气动力研究院产品,轮辐式,额定拉压力30kN。精度 0.05%0.5

该传感器具有 10% 额定载荷的抗径向力能力。

3.5.3 位移测量传感器:选用德国 NOVO LWH 系列直线位移传感器,量程 500mm ,分辨率 0.01mm ,线性精度 0.05‰

3.5.4 直线导向滑轨:采用台湾HIWIN 产品 HGW45HA 重型滑轨,单滑块静额定负荷可达 207kN。本试验台升降机构和横移机构,均采用 4 滑块形式,以保证机构调整运行的顺滑及静态承载阶段的承载能力。

4.控制、测量技术研究

4.1 试验台总体控制形式

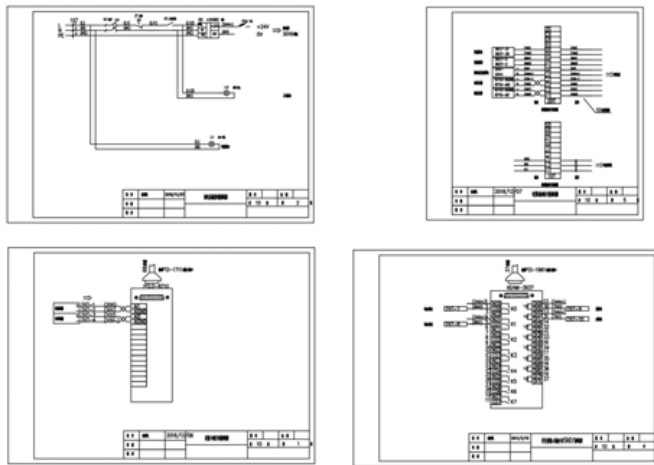

试验台的试验控制采用计算机控制系统,其控制软件及操作界面基于WINDOWSXP 操作系统。

试验人员在计算机上输入试验控制参数,开始试验后,计算机系统即自动控制试验台,实现全试验过程的自动化控制。其目的是为了提高试验过程中加载工况的稳定性、加载精度,同时大大减轻了试验人员的劳动强度。

在计算机控制系统中主要研究解决的是力加载控制的精度和稳定性。

控制线路图见 图3

图 3

4.2 试验台力控制技术研究

4.2.1 力加载控制特性分析

从试验的加载特性看,控制系统需要控制电动缸在整个试验过程中, 对下部防护装置按一定位移速度,施加力载荷。当加载力到达是要求载荷后,即停止加载,并保持当前载荷,直至载荷保持时间,然后卸载。

加载力需要准确达到试验设定的载荷,并保持载荷至保持时间结束,

要实现这种试验历程,保持准确稳定的力载荷工况,控制系统需要对电动缸进行力反馈闭环控制,对加载力适时进行修正才能够实现。

4.2.2 力反馈闭环控制原理:

试验中计算机根据实时连续采集到的电动缸加载行程和速度与加载力数据变化,建立电动缸加载行程和速度与加载力变化的动态变化数学模型F(加载力)-v(加载速度)-t(电机启停时间),根据此数学模型,由计算机根据加载力值的变化,闭环控制电动缸的加载动作,使加载力能够准确的达到设定的加载力值,精度可控制在 1% 以内。同时在加载力保持期间,保持力值稳定在设定值的 1% 以内。此软件闭环控制模式,经实测,可在慢速力加载试验控制中,达到经济实用的加载力控制要求。

5.试验台实际应用测试

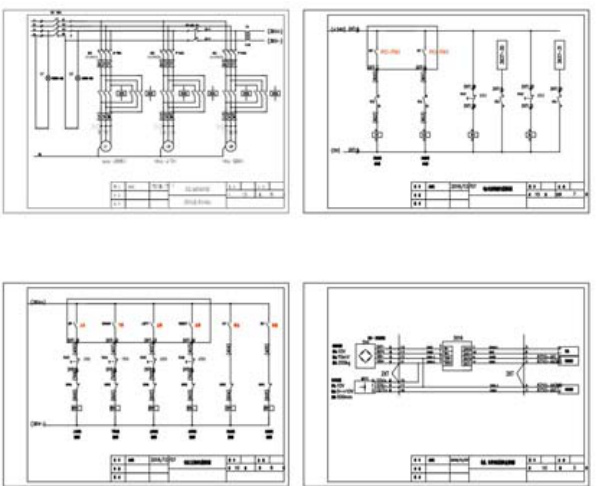

试验台实际测试见 图4

图4

5.1 试验

附试验报告

5.2 应用测试评价

经用户实际使用验证,该试验台能够完好的满足试验要求。使用客户名录:济南重汽集团

中汽研江苏盐城汽车试验场有限公司

中汽研汽车检验中心(宁波)有限公司

广西汽车拖拉机研究所有限公司

国家汽车检验中心(广西柳州)

6.试验台功能扩展:

6.1 在客户长期使用中,提出了对商用车拖车钩试验的功能要求,对此要求,根据台架原有功能基础,通过增补加载头及夹具,升级试验软件,实测功能及性能达标。

6.2 根据客户对新增专用车后部围栏防护装置试验的要求,需要增加加载高度到1.5 米,施加 100kN 载荷,根据对台架原有机构的力学分析,将台体增补焊接增高,加长升降机构行程,完成了设备升级改造,实测功能及性能达标。

7.参考文献及资料:

7.1《机械设计实用手册》化学工业出版社

7.2 GB 11567-2017《汽车及挂车侧面和后下部防护要求》

7.3 GB26511-2011《商用车前下部防护要求》

7.4 江苏无锡荣昌机械有限公司《电动推杆选型手册》

7.5 台湾HIWIN《直线滑轨选型手册》

7.6 德国NOVO《直线位移传感器选型手册》

7.7 航天空气动力技术研究院《传感器选型手册》

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)