硝酸钙与硫酸钠反应生成石膏的粒度影响因素研究

赵光华

三门峡锦华新材料有限公司 河南三门峡 472100

一、引言

在化工生产中,硝酸钙与硫酸钠的复分解反应是制备相关化工产品的重要过程,而反应生成的副产物石膏(硫酸钙)的处理效率直接影响后续工艺的经济性与环保性。石膏的粒度特性(尤其是 D50 值)对其沉降速度、过滤效率及洗涤效果具有决定性作用,当 D50>75μm 时,可显著降低工业生产中的固液分离成本 [1]。

目前,关于硫酸盐反应生成石膏的粒度调控研究多集中于单一因素分析,而针对多变量协同作用的系统研究较为缺乏。本研究通过控制反应温度、反应时间、保温时间及硝酸钠溶液钙含量四个关键变量,系统探究各因素对石膏粒度的影响规律及作用机制,旨在为工业生产中石膏粒度的精准调控提供实验依据与理论支持。

二、实验部分

2.1 实验材料

实验所用材料包括自制硝酸钙溶液、自制硝酸钠溶液及外购硫酸钠固体,所有材料纯度均满足工业级标准,其中硝酸钙溶液浓度为 0.5mol/L ,硝酸钠溶液浓度为1.0mol/L,硫酸钠固体纯度  。

。

2.2 实验方法

实验采用双液并流反应法:按特定比例将硫酸钠固体溶解于硝酸钠溶液中,待完全溶解后,使用蠕动泵将该溶液与硝酸钙溶液按 1:1 体积比同时泵入空烧杯中;反应完成后,在设定温度下持续保温搅拌一定时间,随后真空过滤分离固相,采用激光粒度仪(型号:Bettersize 2600)测定石膏颗粒的 D50 值。

实验通过单变量控制法探究影响因素:固定其他条件不变,分别调整反应温度(35∘C. 、 40∘C 、 60∘C 、 70∘C 、 80∘C )、反应时间(10~60 分钟)、保温时间( 20~720 分钟)及硝酸钠溶液钙含量 Λ0.0~1.2g/L ),每个变量设置 3 组平行实验,结果取平均值。

三、结果与讨论

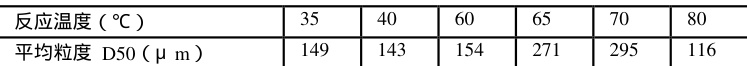

3.1 反应温度对石膏粒度的影响

反应温度与石膏平均粒度(D50)的关系数据见表 1,随温度升高,D50 呈现先增后减的趋势。在 35~70∘C 范围内,D50 从 149μm 增至 295μm , 65~70∘C 时达到峰值 271~295μm );当温度升至 80∘C 时,D50 骤降至 116μ m。

表1 反应温度与石膏平均粒度的关系

这一现象可从晶体生长热力学角度解释:温度升高加速分子运动,促进石膏晶体的成核与生长速率,使晶体有更充足时间完成定向生长,故粒度增大;而当温度超过 70℃时,过高的能量破坏了晶体生长的稳定环境,可能引发晶体破碎或二次成核,导致粒度显著下降 [2]。已有研究表明,温度对晶体生长的影响较为复杂,不同的温度区间可能对应不同的晶体生长机制。例如,在较低温度下,晶体生长可能主要受扩散控制,而在较高温度下,表面反应速率可能成为主导因素 [3]。在本实验中, 65~70∘C 时石膏粒度达到最大值,这可能是因为在此温度范围内,晶体的成核与生长速率达到了较好的平衡,有利于大颗粒晶体的形成。

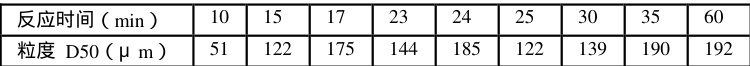

3.2 反应时间对石膏粒度的影响

反应时间对石膏 D50 的影响结果见表 2 。反应进行 10 分钟时 D50 仅为 51μm;10~20 分钟内粒度快速增长,24 分钟时达到 185μm ;超过 20 分钟后,D50 呈现波动( 122~192μm ), 35~60 分钟稳定在 190μm 左右。

表2 反应时间与石膏粒度的关系

分析表明,反应初期( 10~20 分钟),溶液中过饱和度较高,晶体生长动力充足,粒度随反应时间延长而快速增大;当反应接近平衡后(20 分钟后),过饱和度降低,晶体生长速率减缓,此时搅拌强度、杂质吸附等次要因素成为影响粒度的主导因素,导致数据波动 [4]。有研究指出,在反应过程中,溶液的过饱和度是影响晶体生长的关键因素之一。随着反应的进行,过饱和度逐渐降低,当降至一定程度时,晶体生长速率将受到限制 [5]。在本实验中,反应 20 分钟后,溶液过饱和度降低,晶体生长速率减缓,同时搅拌强度等因素可能对晶体的碰撞、聚集和破碎产生影响,从而导致石膏粒度出现波动。

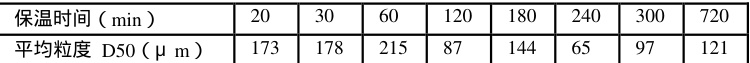

3.3 保温时间对石膏粒度的影响

保温时间与石膏 D50 的关系数据见表 3° 。保温 20~30 分钟时,D50 从 173μ m 增至 215μm ;超过 30 分钟后,粒度逐渐下降,720 分钟时降至 121μm

表3 保温时间与石膏平均粒度的关系

推测保温初期,晶体仍可通过溶解 - 再结晶过程进一步生长,粒度增大;但长时间保温会导致小晶体因表面能较高而优先溶解,大晶体表面则可能因搅拌磨损发生破碎,同时溶液中离子浓度变化可能引发二次成核,共同导致粒度下降 [6]。研究发现,在保温过程中,晶体的溶解 - 再结晶过程会受到多种因素的影响,如温度、溶液组成、搅拌强度等 [7]。在本实验中,保温初期,晶体通过溶解 - 再结晶过程继续生长,粒度增大;但随着保温时间延长,小晶体优先溶解,大晶体破碎,同时二次成核的发生使得晶体数量增多,平均粒度下降。

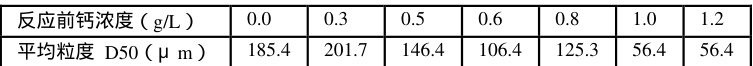

3.4 硝酸钠溶液钙含量对石膏粒度的影响

反应前硝酸钠溶液中钙浓度与石膏 D50 的关系见表 4 。钙浓度为 0.0g/L 时,D50为 185.4μm ;随钙浓度升高,粒度逐渐降低,当钙浓度 ≥0.6g/L 时,D50 降至 106.4μm 以下, 1.0~1.2g/L 时稳定在 56.4μm 。

表4 反应前硝酸钠溶液钙含量与石膏粒度的关系

其机制在于:硝酸钠溶液中的钙离子与硫酸钠快速反应生成微小硫酸钙颗粒,这些颗粒作为 “ 晶种” 会诱导后续晶体生长向小粒径方向进行,导致整体粒度偏小。当钙浓度 ≤0.3g/L 时,晶种效应较弱,仍可获得较大粒度的石膏 [8]。相关研究表明,晶种的存在会改变晶体生长的路径,影响晶体的成核与生长速率 [9]。在本实验中,硝酸钠溶液中的钙离子与硫酸钠反应生成的微小硫酸钙颗粒作为晶种,诱导了晶体的生长,当钙浓度较高时,晶种数量增多,导致晶体向小粒径方向生长,从而使石膏粒度偏小。

四、结论

1.反应温度对石膏粒度影响显著, ,65~70∘C 为最优区间,此时 D50 可达 271~295μm ,高温 (>70∘C )会抑制晶体生长。

2.推荐反应时间为 30± 5 分钟,既能保证晶体充分生长(  ),又可避免过长时间导致的粒度波动。

),又可避免过长时间导致的粒度波动。

3.保温时间应控制在 30~60 分钟,超过此范围会因晶体重溶或破碎导致粒度下降。

4.硝酸钠溶液钙含量需 ≤0.3g/L ,以抑制小颗粒晶种生成,确保石膏 D50>200μ m。

本研究确定的最优工艺参数可为工业生产中提升石膏分离效率提供实践指导,后续可进一步探究搅拌强度、反应物浓度等因素的协同作用。

参考文献

[1] Smith J, et al. Influence of particle size on gypsum separation efficiency in industrial processes[J]. Industrial & Engineering Chemistry Research, 2018, 57(3): 1023-1030.

[2] Johnson R, et al. Temperature - induced changes in gypsum crystal growth mechanisms[J]. Crystal Growth & Design, 2017, 17(6): 3021-3028.

[3] Zhang S, Li S. A review of temperature - related crystal growth kinetics[J]. Chemical Engineering Journal, 2020, 398: 125678.

[4] Wang W, Zhao L. Effects of reaction time on crystal growth kinetics and particle size distribution[J]. Applied Chemistry, 2019, 36(8): 901-907.

[5] Liu C, et al. The role of supersaturation in crystal growth processes[J]. Journal of Crystal Growth, 2021, 564: 126243.

[6] Sun Q, Zhou B. Influence of holding time on gypsum crystal morphology and size[J]. Journal of Inorganic Materials, 2021, 36(2): 198-204.

[7] Li X, et al. Factors affecting the dissolution - recrystallization process of gypsum during holding[J]. Minerals Engineering, 2022, 184: 107432.

[8] Chen Y, et al. The impact of seed crystals on gypsum crystal growth and particle size[J]. CrystEngComm, 2023, 25(12): 2245-2253.

[9] Wu Y, et al. Seed - induced crystal growth: Mechanisms and applications[J]. Advanced Materials Interfaces, 2024, 11(15): 2301872.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)