棒材热处理退火工艺优化与组织性能研究

夏超凡

湖南华菱湘潭钢铁有限公司 湖南省湘潭市 411000

一、引言

合理采用退火工艺可消除棒材在加工时产生的残余应力,改善棒材内部组织状态,提高了材料的塑性、韧性、强度以及耐蚀性等综合性能;但传统的棒材热处理退火工艺由于缺乏理论指导,且棒材加工制造本身易引起工序差异性较大,使得传统的棒材热处理退火工艺不够稳定,很难达到相关行业对于产品品质统一性的要求。本文从棒材热处理退火工艺的优化出发,通过对退火工艺参数的精准调节,发现其最佳退火工艺参数,达到改善棒材的组织性能的目的,从而使得产品的质量得到保障,提升了生产效率以及降低了能耗。

二、工艺优化方案设计

2.1 现行工艺问题诊断

在当前工业生产中,棒材是一种重要的基础材料,在机械制造、建筑等领域有十分广泛的应用。而棒材的热处理退火工艺是决定棒材组织及性能的主要因素之一。现今一些企业使用的棒材热处理退火工艺中还存在很多的问题。

就加热过程而言,现有工艺没有严格控制加热速度。若加热速度过快,则会造成棒材内部产生很大的热应力,在冷却时容易造成棒材变形或开裂;若加热速度过慢,则生产时间长,生产效率低,提高生产成本。

保温阶段目前现行工艺的保温时间没有科学依据可循,保温时间太短,会使棒材内部组织无法完全均匀化,造成退火后的棒材力学性能不稳,不同的地方相差很大;保温时间太长,则不但会增加能耗,还会使棒材晶粒变大,从而降低棒材的强度和韧性[1]。

目前使用的冷却工艺达不到不同的材质棒材需要的不同冷却速度。某合金钢棒材由于对冷却速度比较敏感,如果冷却速度不合适,那么会导致棒材内部出现粗大的珠光体或者贝氏体组织结构,极大地影响了棒材的整体力学性能,且在冷却的过程中也不够均匀,会导致棒材表面和内层部分出现组织和性能方面的差异 Π[1]0 。

2.2 关键参数优化方向

鉴于目前生产工艺中存在的各种问题,加热速度、保温时间及冷却速度等方面的优化具有重要的意义。

就加热速度而言,根据杆件的材质、规格及尺寸大小,运用数学模型或相关经验公式推算出合理的加热速度值,在加热速度方面,针对高合金钢导热性差的特点,在加热线速度选择上要低于碳素钢等材料的加热线速度,以减小热应力的产生;反之,针对碳素钢等导热性好的材料,则可适当的加大加热线速度,但在总的工作效率达到理论预期的情况之下不能过大,而相反地要维持在比较均匀的状态。直径为 50mm 的40Cr 合金钢棒材,在原有的加热速度下(80℃/h),通过计算实验得出在将加热速度下调到 50% 后,其退火后裂纹的发生率能保持在 2% 以下,由此说明了该加热速度是较为合适的。

保温时间的优化同样也需要综合考虑棒材的化学成分还有加热温度和装炉量等因素。通过金相分析和硬度测试方法来研究不同保温时间下棒材组织的变化规律,从而确定最佳的保温时间。对于合金元素含量较高的棒材,由于合金元素的扩散速度较慢,则可以适当增长保温的时间以保证组织的均匀化;对于装炉量较大的情况,也应相应增加保温时间,确保棒材内部各部位都能达到充分的退火效果。

冷却速率优化要兼顾棒材材质及终态组织性能的要求,如碳素钢棒材最终需要得到珠光体组织,则冷却速率稍慢,为合金钢棒材并希望获得贝氏体或马氏体组织时,则冷却速率为稍快;对冷却设备进行改进,设置循环冷却装置或者优化冷却介质流场;通过试验可知,在提高冷却速率的同时加入循环风冷手段后,将冷却速率由原  提高至 20‰ 后,该种高强合金钢棒材的抗拉强度可提高约 20% 。与冷却速率较低相比,其各部分组织、性能的差别也相应变小[2]。

提高至 20‰ 后,该种高强合金钢棒材的抗拉强度可提高约 20% 。与冷却速率较低相比,其各部分组织、性能的差别也相应变小[2]。

三、优化工艺实施与组织性能验证

3.1 实验方案设计

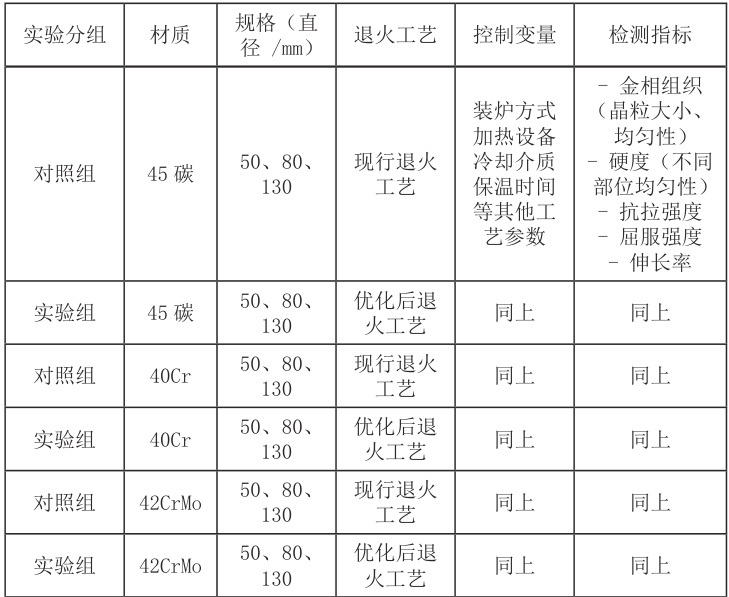

验证优化后的退火工艺的有效性的办法 --- 设计科学合理的实验方案。可以选取不同材质和规格的棒材作为实验的研究对象,包括 45 碳,40Cr,42CrMo ,每种材质的棒材可以选取直径为 50mm 、80mm 和还有 130mm 三种规格。

实验采用对比实验的方法,主要是将每种材质和规格的棒材分为两组,实验主要检测指标包括金相组织、硬度还有抗拉强度、屈服强度和伸长率。通过金相分析观察棒材的显微组织形态从而来了解晶粒大小和组织均匀性的情况。

3.2 工艺实施要点

要达到优化工艺的目的,须把握住每一个环节重点。

采用高精度温度控制系统,严格按照优化后的参数对加热过程进行加热;在加热之前需清理棒材表面的油污及氧化皮等杂物,使加热均匀;合理放置棒材,不得互相重叠、挤压影响加热效果;保温要按试验方案规定的保温时间、温度严格控制炉内温度,在此过程中应时刻检查并调节炉内温度使其波动在±5℃以内。冷却过程是整个优化工艺实施的重要一环,对需要快速冷却的棒材利用风冷或者水冷等方式,通过改变冷却介质流量、流速来控制其冷却速率;对需要缓慢冷却的棒材可以采取随炉冷或放在冷却坑中冷却的方式。在冷却时须随时记录棒材温度的变化情况,还要绘制出棒材的冷却曲线以便后续分析。

3.3 质量验证方法

从各方面评价优化工艺后的棒材质量情况,对其进行了各种质量检测。

金相分析是棒材组织性能评价的重要方法之一。将棒材不同位置切取圆柱形金相样品,经磨、抛、蚀后,在显微镜下观察样品显微组织,并用显微镜直接测量晶粒尺寸,通过目测观察组织形态及组成,来判断棒材组织是否均匀及质量的好坏 [3]。

力学性能测试是验证棒材质量的关键环节。按照相关标准,对实验组和对照组的棒材进行硬度测试还有拉伸试验。硬度测试可以使用布氏硬度计和洛氏硬度计等的设备。在棒材的不同部位进行多点测量,计算平均硬度值分析硬度的均匀性。拉伸试验在万能材料试验机上进行,记录棒材的抗拉强度、屈服强度和伸长率等数据,对比分析优化工艺对棒材力学性能的影响。

四、结语

综上所述,本文对棒材热处理退火工艺进行研究,分析目前存在的问题,确定需要改进的参数,制定新的退火工艺方案,并对新方案进行实验与应用,在使用了较好的试验方法和多种检测手段之后,验证了新方案对于棒材组织性能的优化情况,在此基础上,尝试利用计算机模拟的方法来进一步对退火工艺参数进行准确性的预测及优化,并考虑如何使退火工艺在节能环保方面得到更好的改善,以期达到退火工艺更加绿色环保的要求,并能够为棒材的生产行业的发展做出一定的贡献。

参考文献:

[1] 郑庆行 . 碳素工具钢热处理工艺及组织分析 [J]. 科技风 , 2014, (01): 44.

[2] 易文 , 李国 , 江胜利 . EN30B 棒材热处理工艺制度的研究 [J]. 特钢技术 ,2021, 27 (03): 33-36.

[3] 张明玉 , 运新兵 , 伏洪旺 . 不同热处理工艺对 TC10 钛合金组织及性能的影响 [J]. 塑性工程学报 , 2021, 28 (12): 237-245.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)