多工况伸缩臂履带起重机吊载性能优化设计

刘东海

湖南中联重科履带起重机有限公司 湖南省长沙市 410200

引言:在现代化工程建设中,多工况的伸缩臂履带起重机应用在不同的建设场景中,受现实工况的复杂性和吊装任务的繁杂性影响,如崎岖不平的山地、淤泥遍地成塘、轻者吊运、重者起顶,对起重机的吊运、承载、精度等工作能力提出了很高的要求。加强多工况伸缩臂履带起重机的吊运性能优化设计研究对于提升工程建设效率和施工安全、降低施工运营成本等具有重要意义。

一、多工况伸缩臂履带起重机工况介绍以及特点

(一)不同环境作业工况

1. 平坦地面

地面承载能力均匀充足时,起重机额定吊载能力可以充分可靠地发挥,能够较好地完成不同类型的起吊工作。起重机的自身体型也是影响稳定性的因素之一。但是实际工作中,地面并不一定平整,局部地区地面土质松软、空穴。起重机不均匀的下沉,起重机的平衡遭到破坏就会使起重机摇摆加大,严重影响起重机的起吊工作质量,甚至出现起重机倾覆死机事故,造成人员伤亡和起重机损坏事故发生。

2. 斜坡作业

斜坡状况也严重影响着起重机的受力状况,随着坡度的逐渐增加,起重机受到的重力不再指向地面,而是沿斜坡方向分力和垂直于斜坡方向分力的合力作用,不断将起重机推向下滑的方向,威胁到起重机的抗倾覆性能,而垂直于斜坡方向分力则会改变履刺与斜坡表面的正压力,进而改变履带与斜坡的摩擦力,影响起重机的制动性能和行走性能。

3. 地基承载未知

地基承载未知,由于对地基的承载能力、土层结构等情况不明,导致起重机操纵人员在遇到地基下陷、局部塌陷等危险情况时,在支持力失去的一瞬间破坏起重机的支持功能而导致起重机吊装动作停止或全部倾翻的重大安全事故,在只能凭借操纵人员长期形成的经验,依据有限的实时数据,小心地操纵吊载、动作,在确保安全的情况下完成吊装作业。

(二)不同吊装作业

1. 重量变化

随着起重机的增加,整个起重机的臂架,底盘等主要结构部件的应力急剧上升,超过了其承载能力,结构发生变形甚至失效。同时液压系统需要更高的压力推动起重机构上升起重重量,液压系统长时间处于高负荷工作状态,造成液压元件磨损加剧,导致可靠性、使用寿命下降 [1]。另外,起重重量的增加造成起重的稳定性降低,需要严格控制起重幅度、起重速度,同时平衡起重机确保整体稳定。

2. 高度变化

吊装高度增加给起重机的吊载能力造成多方面的影响。一方面,随着吊装高度的增加,钢丝绳需要承受更大的长度,其自身的自重导致的垂向力、伸缩力更大,对吊装精准度的影响更大,吊装载物无法落至准确位置,另一方面,吊装高度越高,风力越大,风向变动越大,风力作用力导致起重机受力矩指数变大,对起重机倾覆稳定性影响较大。

3. 吊装半径

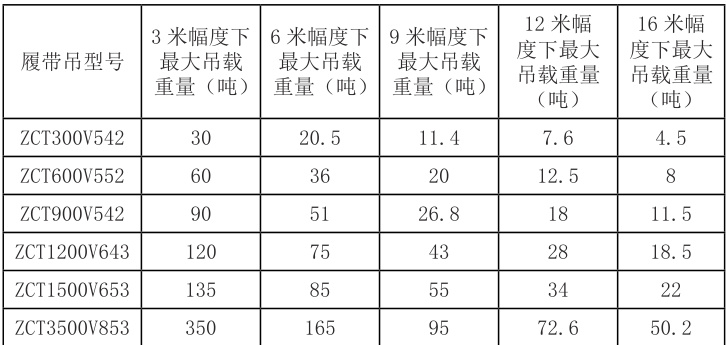

在吊载重量的情况下,吊装半径越大,重物倾翻力矩越大,更容易威胁到起重机的稳定性,当吊装半径超过一定的数值时,倾翻力矩就可能大于起重机的抗倾翻力矩,发生倾覆事故。所以每一个起重机的吊装半径都对应着一个严格的吊装重量,要严格遵照执行,保证施工安全。如下图所示:

二、多工况伸缩臂履带起重机吊载性能优化设计方法

(一)结构优化

1. 臂架结构优化

在臂架结构上,更多使用创新材料来支撑,这是臂架结构进一步改良的一个重要方面。在臂架结构上使用更多高强度、质量轻的合金来代替原来的钢制材料,在保证臂架结构强度、刚性的前提下减轻了臂架自重,那么起重机的起重重量也会随之提高,这样就可以进一步地降低因为起重机自重增加而造成的其他零件负担 [2]。另外通过仿生学,比如小鸟的翅膀骨头,轻巧且坚固,设计师可以模仿这种结构设计臂架以便达到轻巧牢固的特性。还有就是利用房屋的梁的支撑结构,让臂架能够更稳定、更安全地在恶劣的环境下负重。

2. 底盘结构优化

通过对结构的优化设计,例如对履带进行优化设计,增加履带和地面的摩擦力,增加履带在不同地面下的附着力,采用材质更好的履带,提高履带的耐磨性,提高履带的使用寿命,提高底盘支撑件的强度和刚性,优化设计,使起重机在工作过程中受力更加均匀,增强起重机的整体稳定性[3],为安全高效起重机吊装提供保障。

(二)液压系统优化

1. 液压回路优化

对于液压回流,通过合理的优化设计,可以有效提高液压系统的性能。通过降低液压系统不必要的弯路和接头数量,可以减少压降,使液压油流更顺畅。采用新的负载敏感型液压回路,液压回路根据负载自动、有效地调节流量和压力,避免不必要的浪费,使系统响应更快、效率更高,更好地满足工况下吊荷载的要求。

2. 液压元件选型优化

根据工况特点,选择好液压泵、液压缸、阀等器件是对液压系统性能和可靠性进行优化的关键,选择高效变量泵能够根据系统需求灵活调节输出流量,节省能源,选择高精度比例阀,能够对液压系统流量和压力进行精确控制,提高液压系统控制精度和实时响应速度。

(三)控制系统优化

1. 智能控制算法应用

通过采用先进的智能控制算法,对整个吊载起重的过程所发生的各种参数能够准确进行实时的分析处理,进而实现起重过程的自动控制,自动的进行智能调节,通过设定不同情况下不同的控制策略 [4],当起重机的起重过程出现复杂工况时,智能控制系统就会自动做出反应,然后自动的对起重机起重速度、变幅速度、回转速度等工作参数进行自动调整,实现起重过程的绝对安全。

2. 工况识别与自适应控制

开发工况辨识系统,进行起重机工况自适应控制是必不可少的。采用多类型传感器实时获得起重机的工作环境参数、起重机自身状态参数、负载参数等大量数据信息,利用大量数据信息进行数据处理和模式识别,自动有效地辨识出起重机当前工况并根据设置的起重机的控制策略,自适应调整起重机的作业状态,对起重机各类工况进行自适应优化,使起重机高效地完成复杂工况作业。

三、结束语

总结来说,多工况下伸缩臂履带起重机吊载性,受作业环境、吊运作业等各种因素影响,分析各工况特点,通过结构优化、液压系统优化、控制系统优化等方面的综合设计,为解决起重机各工况复杂工况吊载性提供可能。

参考文献:

[1] 苗明 , 徐兆亭 , 苗文博 . 伸缩臂履带起重机直线行驶工况下臂架应力状态分析 [J]. 中国工程机械学报 ,2014,12(4):342-345.

[2] 王志强 , 朱守法 , 张付义 . 浅谈伸缩臂式履带起重机现状及发展趋势 [J]. 工程机械与维修 ,2015(6):52-54.

[3] 孟进军 , 周玉龙 , 宋世全 . 履带伸缩臂起重机臂架变形算法研究 [J].建筑机械 ,2018(8):71-73,76.

[4] 王静 , 李聪 . 伸缩臂履带起重机平衡重自提升系统设计研究 [J]. 建筑机械 ,2025(5):228-230.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)