气体容积式流量计密封性检测的探讨

王项杰 干威武 刘哲

淮安市计量测试中心 江苏 淮安 223001

引言

气体式流量计主要是用来测量气体在密闭的体积的流量。在天然气、煤气等燃气的贸易计量和工业生产中得到广泛应用。流量计的密封性能是其中一个重要的性能指标。它与计量结果的准确性、可靠性有着直接的关系。目前,主要采用正压法检测气体式流量计的密封性检定。即用加压流量计。通过观察压力的变化 , 判断封基的表现。然而,该方法容易受到环境温度变化等因素的干扰,检定效率较低。本文针对上述问题,研究了气体式流量计的密封性检测。旨在提高检定精度和效率,为流量计性能检定提供技术保障。

1 压法密封性试验原理与方法

1.1 基本原理

本次气体容积式流量计的密封性检测试验探索以测量压力衰减的方式进行,这是一种常用的密封性能检定方法,其基本原理是从理想的气体状态方程衍生出来的。按照这个方程 , 在一定温度条件下 , 气体的压力和体积之间存在着反比关系。测试时,将流量计进行密封并充入一定压力的气体,如果存在泄漏,容器内的气体会不断地向外泄漏,导致容器内压力逐渐下降。通过对容器内压力的变化在一段时间内持续监测。结合流量计的内部容积、环境温度等参数进行计算,就可以定量评估流量计的泄漏率。整个测试过程的关键在于采用高分辨率的压力传感器,精确测量微小的压力变化量,同时要严格控制环境温度的波动,尽量将测试时间延长到泄漏量能够积累到一定程度,使压力变化更加明显,从而对密封性能是否达到要求做出准确判断。

1.2 试验方法与步骤

气体容积式流量计直压法密封性试验的具体操作步骤如下:首先,将待测流量计的进出口阀门关闭,并用盲板或专用堵头进行密封,以防止测试过程中气体泄露。漏连接稳压气源,缓慢打开流量计进口阀门,向流量计内充入压力适中的气体。充气过程要控制好速率,避免压力突变损坏流量计[1]。

待流量计内压力达到设定值后,关闭进气阀门。稍等片刻,待压力平衡稳定后,即可开始检定计时。这个压力平衡过程一般控制在 1 ~ 3min,时间不宜过长。在规定的检定时间内,流量计内部压力的变化 , 利用压力传感器连续记录。要求传感器灵敏度高,能够检测到 Pa 量级的微小压力变化。同时关注环境温度,确保温度波动在允许范围内。 检定时间结束后,缓慢打开流量计出口阀门,释放容器内的剩余气体,直至压力降至常压。测试过程中的压力变化数据会自动保存,用于后续的泄漏量计算。重复上述步骤 2 ~ 3 次,对多项试验进行平均值计算 ,提高试验结果的可靠性。在整个检测过程中严格按照操作规范进行 , 注意人身及器材的安全保障。

2 影响直压法密封性试验的因素分析

2.1 被测容器容积的影响

根据理想气体状态方程 PV=NRT, 在温度 (T) 和气体物质的量 (N) 恒定的条件下。气体压力 (P) 与器皿体积 (V) 呈反比关系。这意味着在相同的泄漏量下,容积越大的容器,单位时间内压力下降的幅度越小 [2]。因此,对于体积较大的气体量流量计而言, 压力变化不容易被检测到,这就要求选择更高灵敏度的压力传感器。通常压力传感器的灵敏度与其量程有关,量程越小,灵敏度越高。

如果选用测量精度 ±0.003%FS 、最小分辨率为 1Pa 的压力控制器,对于一个公称通径为DN200 的流量计,其内部容积约为 5L 根据公式,如果泄漏量是 1×10-4Pa ·m3/s。检定时间为 5min,代入计算可得容器内压力下降约为 1.8Pa 。可见,采用上述压力传感器能够有效地检测出泄漏导致的微小压力变化。当然,为了使泄漏引起的压力变化积累到可检测的程度,还需要适当延长检定时间。

2.2 检定时间的影响

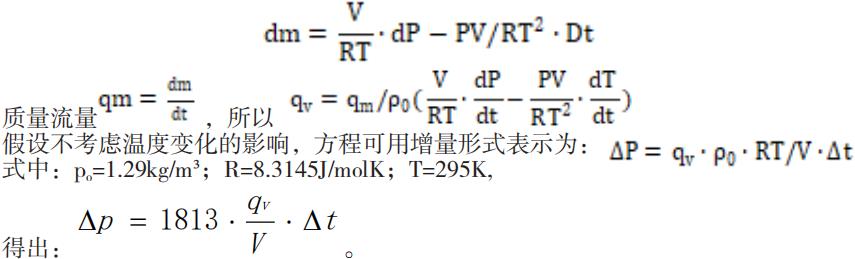

气体容积式流量计的直压法密封性试验是一个动态的过程,泄漏引起的压力变化需要经过一定的时间才能被检测出来。根据理想气体状态方程, 我们可以知道, 假设气体体积是不变的。气体的质量变化量(N)和压力变化量(P)、温度变化量(T)存在如下关系:

在泄漏量一定的情况下,检定时间与压力变化量成正比。也就是说,延长检定时间可以放大泄漏导致的压力变化,提高检定的灵敏度。这在对流量计泄漏量很微小的时候十分重要。但是,检定时间并非越长越好。一方面,随着时间的延长,环境温度变化带来的干扰会越来越大,导致测试误差增加[3]。另一方面,过长的检定时间会降低工作效率,增加检定成本。因此,检定时间的选择要综合考虑流量计的容积、泄漏量、压力传感器灵敏度、环境温度变化等因素,一般控制在 5min ~ 10min 之间。对于泄漏量较大的流量计,应适当缩短检定时间;而对于泄漏量极其微小的流量计,则可以适度延长检定时间,但最长不宜超过30min。

2.3 环境温度的影响

温度的变化会引起流量计内部气体状态参数的改变,进而影响密封性测试结果的准确可靠[4]。若流量计内气体温度上升, 会加剧气体分子的热运动。压力会随之升高;反之,温度降低时,气体分子运动减弱,压力随之下降。

体 在等容条件下,根据理想气体状态方程 P1/T1=P2/T2 ,可知,试验环境温度T1=295K,当温度变化1℃时,压强变化值为: Δp=P1-P2=(T2-T1)⋅P1=1/295⋅P1

在容积不变的条件下,温度每升高 1K,压力将上升 0.34%⋅ 。假设流量计内气体压力为200kPa,环境温度由 294K 升至 295K 。压力将上升约 0.68kPa 。可以看出温度变化对固定容积的气体压力会产生较大影响,且带来的变化量远大于泄漏引起的压力变化,足以掩盖真实的泄漏情况。因此,在进行密封性试验时,应控制环境温度变化±1℃以内。

2.4 压力传感器选型的影响

压力传感器是直压法密封性试验的关键测量元件 , 其性能参数的选择直接影响到试验结果的准确性和可靠性。首先 , 压力传感器的量程要与被测流量计的额定工作压力相匹配 , 量程选择过大会导致分辨率不足 , 无法检测到微小的压力变化 ; 量程选择过小又会使传感器频繁超量程工作 , 降低其使用寿命。其次 , 压力传感器的精度等级要满足试验的要求。通常 , 气体容积式流量计的允许泄漏量较小 , 压力变化幅度在百帕量级 , 这就要求压力传感器的精度至少要达到 0.1%FS, 且需要具备良好的重复性和稳定性。此外 , 压力传感器的响应速度也是需要考虑的重要因素。由于气体的可压缩性, 流量计内部压力的变化存在一个动态响应过程, 为了能够及时、准确地捕捉到这种变化 , 压力传感器的响应时间应尽可能短 , 一般应小于 100ms⨀ 。综上所述 , 压力传感器的选型必须综合考虑试验要求、流量计特性等因素 , 选择量程合适、精度等级高、动态响应快的产品, 以保证密封性试验的有效性。

3、检测装置的设计

3.1 设计原理

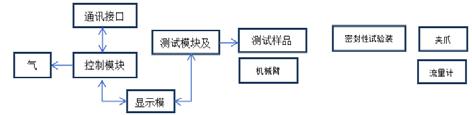

密封性试验装置主要由气源、测试模块,控制模块、数据处理模块、显示模块,通讯接口以及电磁阀模块组成。在试验过程中,从设备开机准备、充气加压、达到预设压力并保持、检测、结束后泄压过程均由控制模块、测量模块、通讯信号等部件实现自动完成,参数设置、过程状态、过程数据、实验结果等均由显示模块实时反馈和保存。其原理如下框图1

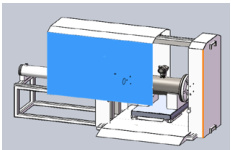

3.2 机械结构

装置整体主要由固定支架、加紧部件、定位部件、保护罩组成。结构布局如下图2

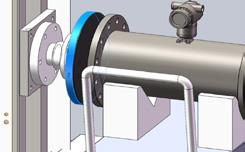

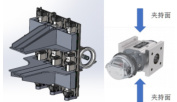

参考国家标准和现有仪表的最大工作压力,气体容积式流量计密封性检测需要的最大压强为 2.4MPa,试验时,流量计内部在加压后将达到 6000N 以上的压力,使用普通的气动加紧部件无法满足要求,因此,考虑使用液压夹紧的工作方式,利用伺服电机驱动密封盲板前进后退,对不同型号流量计长度尺寸进行适配。密封盲板应按装置设计最大口径考虑,并配套安装各口径的密封O 型圈,向下兼容各口径流量计。

3.3 定位装置

考虑到密封性试验的搬运、安装、拆卸等整个试验过程需要费时费力的人工操作,可以探讨加入机器人、视觉识别等技术来实现被测流量计的定位工作,以便降低试验工作强度,在现有技术水平下,与电气控制系统配合使用,能够实现高度自动化、实现复杂的动作指令和远程控制。甚至可以实现无人值守。大大提高工作效率。

机器人定位系统主要由工业级六轴机械臂、双目视觉系统、工业计算机及控制软件组成。该系统采用基于深度学习的目标检测算法,能够精确识别不同型号的气体容积式流量计,误差控制在 ±0.5mm 以内。双目视觉系统由两台高分辨率工业相机组成,分辨率达到 1920×1080 像素,采集频率为60Hz,可实现对流量计三维位置的精确捕捉。

在实际操作流程中,机器人首先通过视觉系统对工作区域内的流量计进行全方位扫描。图像处理软件采用改进的 YOLO 算法进行目标检测,结合形态学特征分析技术,能够自动识别流量计的型号、规格及精确空间位置。识别结果通过TCP/IP 协议实时传输至控制系统,精度可达 99.8% ,识别时间控制在 0.8 秒以内。

控制系统根据识别结果生成最优抓取策略,计算机械臂的运动轨迹和夹爪参数。智能夹爪采用气电混合驱动方式,配备了力反馈传感器,可以根据流量计的重量和材质特性自动调节夹持力度,有效避免对流量计造成损伤。夹爪的开合宽度范围为 0-300mm ,最大承重可达25kg,完全满足 DN15-DN200 各种规格流量计的抓取需求。

机械手执行精确定位后,按预设轨迹将流量计平稳输送至密封性试验装置安装位置。到位精度控制在 ±0.2mm 范围内,确保流量计与密封盲板的完美对接。随后,液压夹紧装置启动,对流量计实施精确定位和固定,接触压力通过压力传感器实时监控和调节,确保密封效果最优。整个过程由 PLC 控制系统协调完成,操作人员可以通过人机界面实时监控各环节状态,并在必要时进行远程干预。该定位系统,不仅极大减轻了操作人员的工作强度,同时通过高精度定位,提高了密封性试验的准确性和可靠性,系统的自动化程度使试验周期缩短了约 65% ,显著提升了检测效率。

4 试验结果与讨论

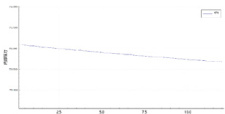

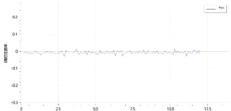

为验证本文所探讨的密封性试验的可行性和有效性,选取了公称直径分别为 DN50 的气体腰轮流量计进行试验,试验压力为 755kPa,环境温度控制在( 20±1 ) X ,试验时间为10min。计算可知,当允许泄漏率 Δ⌈q⌉=6.7×10-4Pa ·m3/s 时,DN50 流量计的允许压力变化量为666Pa,。选择最小分辨率为 ±1Pa 的压力传感器,可满足试验要求。

试验中,测得流量计在 10min 内的压力变化量为 402Pa ,未超过允许泄漏量,判定流量计密封性能合格。证明了试验方法和装置的可靠性。综合计算和试验结果可知,本文探讨的气体容积式流量计的密封性试验方式是可行的。

结束语

采用本文探讨的方法能够准确评估气体容积式流量计的密封性能,具有操作简便、检定效率高等优势。但该方法对检定环境温度变化比较敏感,试验时间较长,不适合大批量流量计的快速检定。后续研究可进一步优化试验方案,缩短校验提高校验效率。同时,探索将直压法与其他检定方法相结合,建立气体容积式流量计密封性能综合评价体系,为流量计的设计改进和质量提升提供技术支撑。

参考文献

[1] 杨昊武 . 影响油库流量计校准结果的因素探讨 [J]. 石油化工自动化 ,2024,60(4):96- 98.

[2] 王思港 . 基于刮板式容积流量计的气液两相流量计量研究 [D]. 中国石油大学 ( 华东 ),2022.

[3] 刘惠 , 李艳波 , 步雨辰 , 等 . 一种移动的液体容积式流量计校准装置的探讨 [J]. 拖拉机与农用运输车 ,2020,47(4):39- 41.

[4] 张禄 , 杨立宏 . 关于静态法流量计检测标准装置的研究 [J]. 仪器仪表用户 ,2020,27(5):3.

作者简介:王项杰(1985—),男,汉族,人,副高,本科,研究方向:流量计量。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)