动车组科研项目质量管理机制探究

高宇 陶然 李庆 马力涛 王雪林

中车长春轨道客车股份有限公司 吉林长春 130000

动车组科研项目质量管理不仅关乎 能指标的达成, 更直接关系到乘客生命财产安全与出行体验。据研究表明,当动车组运行速度提升至 控制在6500 米以内,这一过程需在2 分钟内将动能转化为足以加热 6.8 吨水的热 应速度提出极限挑战。若无全生命周期质量管理体系作为支撑,此类技术创 化应用。因此,构建科学高效的动车组科研项目质量管理机制,已成为保障“中国速度”可持续发展的核心课题,对推动我国高端装备制造业质量变革、效率变革具有重大战略意义。

1 动车组科研项目质量管理的理论基础与关键问题

1.1 质量管理理论框架

动车组科研项目质量管理融合了现代项目管理的核心理论与轨道交通装备的特殊要求,形成了多层次理论框架。从质量内涵看, 兼顾符合性质量(符合技术标准)与适用性质量(满足用户需求)的双重属性。在 CR400 系列动车组研发中就曾出现符合技术标准却无法满足高寒地区运行需求的案例,凸显双重属性平衡的重要性。

在方法论层面,动车组项目形成了集成化模型:以 ISO 9000 质量管理体系为基础框架,融合了全面质量管理(TQM)的全程控制理念、六西格玛的精细化管控方法,以及失效模式与影响分析(FMEA)的风险防控手段。例如中车四方公司在某一新型动车组项目研发中,通过建立质量门(Quality Gate)控制机制,在项目关键节点设置评审节点,包括立项决策、概念设计、样车试制、批量交付等阶段,采用“红 - 黄 - 绿灯”评价体系进行放行决策,确保各阶段输出物达到预定质量标准。

1.2 现存质量管理瓶颈

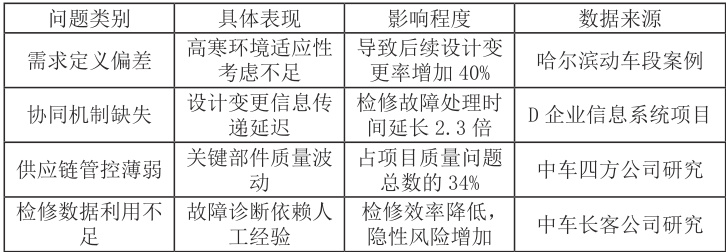

通过对动车组科研项目全链条分析,可识别出以下关键质量问题:

前期规划系统性不足:部分项目在需求分析阶段未能充分识别运行环境差异性与用户潜在需求。例如高寒动车组研发初期,对冰雪卷入车底形成冰坨的问题预估不足,导致早期车型在东北地区运行时除冰效率低下,需数十人耗时 4 小时才能完成除冰作业,严重影响线路运营效率。

开发过程协同障碍:设计、制造、检修环节存在数据孤岛现象。某型动车组曾因设计部门变更转向架参数未能及时同步检修系统,导致检修规程不匹配,造成线上故障处理延误。D 企业动车组检修信息系统项目案例显示,因需求跟踪矩阵不完善,导致 23% 的功能模块与现场实际需求存在偏差。

供应链质量波动:零部件供应商质量管理缺乏统一标准。研究表明,动车组项目质量问题中约34% 源自供应商材料或工艺缺陷。特别是制动系统耐高温材料、转向架特种钢材等关键物资,若供应商质量控制不严,将导致批次性质量风险。

检修过程控制薄弱:传统检修质量依赖人工经验,存在标准化不足的缺陷。如车底故障排查需检修人员长时间仰卧作业,不仅效率低下(耗时 1-2 小时),且易出现漏检。同时检修过程数据缺乏数字化记录与分析,难以支撑质量持续改进。

表1 :动车组科研项目典型质量问题分类分析

2 动车组科研项目质量管理的系统化解决方案

2.1 全生命周期分阶段管控策略

动车组科研项目质量管理需遵循“全过程闭环控制”原则,构建分阶段递进式管控体系:

规划阶段质量策划:建立质量目标树体系,将顶层技术指标逐层分解。某一新型动车组项目在启动阶段即确定了“运行阻力降低 22%* 、“减重 10%”等 28 项核心质量目标,并转化为具体的设计参数和工艺要求。同步构建跨职能团队,整合研发、制造、质量、运维部门人员,明确各角色在质量管理中的职责边界,避免责任真空区。

设计开发阶段质量控制:实施三层次验证机制:(1)基于数字孪生的仿真验证,如某一新型动车组项目通过建立制动系统、牵引动力、网络控制等关键系统的专属数字模型,完成100 余项仿真试验;(2)台架试验验证,开展 70 余项地面试验;(3)实车线路验证,累计进行 20 余万公里线路试验。在福厦高铁湄洲湾跨海大桥开展的891 公里/ 小时交会试验,创下高铁动车组明线交会速度世界纪录,充分验证了气动安全性设计。

样车制造阶段质量保证:推行动态质量门控制,在关键工序设置质量放行点。中车四方公司采用“四色标识”管理法:绿色代表合格、黄色需整改后放行、红色强制中断、蓝色标识技术冻结点。同时强化供应商分级评价机制,基于焊接水平、防火性能、资质认证等关键指标,将供应商分为“优秀(增加订单)”、“合格(监督改进)”、“不合格(停止合作)”三类,实施差异化管控。

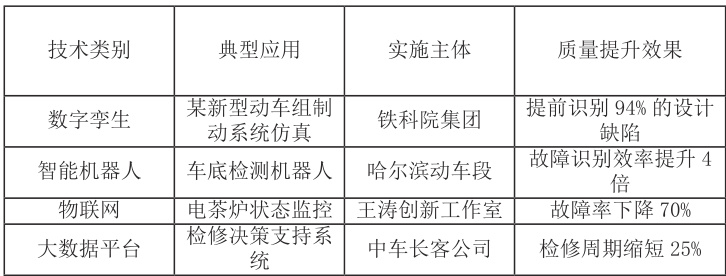

运维阶段质量改进:建立闭环反馈机制,将线上运行数据转化为设计改进输入。哈尔滨动车段王涛创新工作室基于电茶炉故障数据,开发第三代测试平台,实现温度、流速、压力的智能监控,故障率下降 70% 。

新一代信息技术为动车组质量管理提供了强大工具支撑:

数字孪生技术:通过构建虚拟映射系统实现质量风险前置识别。某一新型动车组项目在研发阶段建立整车数字模型,模拟 400km/h 运行状态下各系统耦合作用,提前发现 17 项潜在干涉问题。在检修环节,数字孪生体可基于实时传感器数据预测部件剩余寿命,优化维修决策。

智能检测装备:哈尔滨动车段研发的随车底部作业机器人,集成高清成像与 AI 识别技术,搭载履带式底盘深入车底狭窄空间,将故障排查时间从 1-2 小时压缩至 30 分钟内,检测精度提升至 99.2% 。长沙客运段开发的标准化作业视频系统,通过第一视角拍摄质检作业流程,成为质检员培训的直观教材。

大数据质量分析平台:动车组检修信息系统通过整合历史故障数据、实时监测信息、维修记录等多元数据,构建故障预测模型。中车长客公司应用该系统后,成功将转向架检修一次合格率提升至 98.5%,检修周期缩短速动车组供应商资质认证规程》,明确焊接工艺评定、非破坏检测等 86 项强制指标。

表2 :动车组质量管控技术创新与应用效果

2.3 供应链协同质量管理动车组作为复杂装备产品,其质量高度依赖供应链体系。需构建三层协同机制:准入协同:建立统一认证标准,涵盖材料性能、工艺规范、检测方法等维度。中车四方公司制定《高

过程协同:实施穿透式质量监督,关键供应商派驻质量工程师。在某一新型动车组制动材料研发中,铁科院团队与供应商联合攻关,耗时半年确定最佳材料配比,再用一年验证工艺稳定性,最终开发出耐 700℃高温的复合材料。

绩效协同:建立动态评价体系,从产品质量、交货及时性、问题响应速度等维度进行季度评估。中车长客公司推行供应商“质量积分制”,对优秀供应商增加订单份额,对不合格供应商启动退出机制。3 案例实证:某一新型动车组科技创新工程的质量管理实践

某一新型动车组科技创新工程作为我国高铁技术的里程碑项目,其质量管理实践具有典型研究价值。该项目由国铁集团牵头,联合铁科院、中车集团等 30 余家单位组成创新联合体,投入研发人员210 人,横跨七大技术领域。

3.1 技术突破中的质量管理效能

制动系统协同攻关:面对 400km/h 运行时紧急制动距离需控制在 6500 米内的技术挑战,项目团队组建专门攻关组。在材料开发环节,通过正交试验设计优化材料配方,研发出耐高温复合材料;在控制系统层面,创新应用时间敏感网络(TSN),将信号传输实时性提升 10 倍,制动响应时间缩短至 1.7秒。最终实现制动性能提升 20% 以上。

气动阻力优化:针对高速运行下气动阻力激增的难题, 团队通过计算流体力学仿真与风洞试验相结合,发现转向架区域存在显著减阻空 新 板下拉环抱结构包覆转向架腔体,通过 213X 方案迭代,平衡了减阻效果与散热需求。该设计 使整车运行阻力降低 22% ,配合碳纤维复合材料应用,实现减重 10%,能耗指标与 CR400 持平。

3.2 极端环境下的质量验证体系某一新型动车组项目构建了多维试验验证体系,累计完成实验室测试:70 余项台架试验,包括制动盘高温疲劳试验、转向架载荷测线路试验:20 余万公里实车测试,覆盖郑万高铁复杂山区、福厦高铁沿海环境等典型场景。

极端工况测试:在湄洲湾跨海大桥创造 891 公里 / 小时明线交会速度纪录,海尾隧道实现 840 公里 / 小时隧道交会。

福厦高铁交会试验中,团队创新采用半秒级发车控制法,将两列试验列车发车间隔精度控制在 1.5 秒,交会位置误差小于5 米,确保测试数据的有效性。

3.3 质量技术基础建设

项目团队同步推进标准体系建设,编制《时速 400 公里高速动车组技术条件》等 48 项技术标准,在全球范围内首次构建商业运营时速 400 公里动车组标准框架。同时建立质量追溯数据库,覆盖设计、制造、试验全过程数据链,为后续车型开发提供知识积累。

4 未来发展方向

随着新一代信息技术与制造业深度融合,动车组科研项目质量管理呈现新趋势:

智能化深度应用:基于工业大数据的质量预测将成为主流。利用深度学习算法分析历史故障数据,构建关键部件寿命预测模型,实现从“预防性维护”向“预测性维护”转变。如王涛团队正在研发的动车组故障知识图谱系统,可自动关联异常振动模式与潜在故障源。

柔性化质量管理:适应小批量定制化生产趋势,需构建柔性质量控制系统。通过模块化工艺设计、可重构检测系统,满足不同线路环境(高寒、高温、高湿)和运营需求的动车组定制化生产质量要求。

绿色质量指标:将环保要求纳入质量评价体系。在某一新型动车组项目中已开始采用“能耗 / 人公里”作为核心质量指标,未来需进一步建立涵盖材料可回收性、噪声控制、电磁兼容等要素的全生态位质量评价系统。

数字孪生全程覆盖:构建贯穿设计- 制造- 运维全过程的数字孪生系统。长沙客运段开发的作业视频系统与哈尔滨动车组的智能检测机器人,均为构建数字孪生体奠定了基础。未来需整合各环节数据,形成统一的产品全生命周期数字模型。

5 结论:质量驱动创新,创新引领未来

动车组科研项目质量管理是复杂的系统工程,需以全生命周期管理理念为主线,融合技术创新与管理创新双轮驱动。研究表明,成功的质量管理应把握三大核心原则:

前导性控制:将质量关口前移至需求分析和设计阶段,如某一新型动车组项目通过 50 余次实地调研确定技术指标,从源头降低质量风险。

动态化协同:打破组织边界,构建“产- 学- 研- 用”协同网络。通过供应商分级管理、跨职能团队协作,实现质量链无缝衔接。

数据驱动决策:依托数字孪生、人工智能等技术,将质量管控从经验依赖转向数据驱动。如哈尔滨动车段开发的智能检测装备使车底故障排查效率提升4 倍。

我国动车组技术已从“跟跑”转向“领跑”,在某一新型动车组项目实现商业运营时速 400 公里的突破过程中,质量管理体系发挥了关键支撑作用。未来,随着智能化、绿色化技术演进,质量管理将持续推动技术创新与安全可靠运行的协同发展,为“中国高铁”这张国家名片增添新的光彩。

参考文献

[1] 王孟钧, 张飞涟. 高速铁路工程项目质量管理[M]. 北京: 中国建筑工业出版社,2021.

[2] 丁荣军, 冯江华. 轨道交通装备智能制造技术路线图[R]. 中车株洲电力机车研究所技术报告,2022.

[3] 刘志明等 . 基于数字孪生的高速列车研发体系构建 [J]. 机械工程学报 ,2023,59(8):1-12.

[4] 国家铁路局 . 动车组设计规范:TJ/CL347-2023[S]. 北京 : 中国铁道出版社 ,2023.

[5] 王涛等. 高寒动车组智能检修技术研究[C]. 第十届全国轨道交通维修技术年会论文集, 长春,2022.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)