氟苯生产中亚硝酸钠自动投料系统的研究与应用

李宏强 张金豹

新疆普禾粟新型环保材料有限公司 841000

一、引言

氟苯(CAS 462-06-6)作为含氟芳香族化合物,是合成氟西汀(抗抑郁药)和氟虫腈(杀虫剂)的关键中间体,全球年需求量超 50 万吨。其生产工艺中,亚硝酸钠( NaNO2 )作为重氮化反应的核心原料,投料精度需控制在 ±1% 以内以确保反应转化率。传统人工投料方式存在显著缺陷:

1. 劳动强度大以16 台反应釜为例(单班次需12 名操作员)

2. 投料误差率高(统计达 3.2%-5.7% )

3. 批次一致性差(CV 值 >8% )

本研究基于工业 4.0 理念,构建了包含智能称重补偿、多轴协同控制的自适应投料系统,有效解决了上述问题。

二、系统设计与实现

2.1 系统架构设计

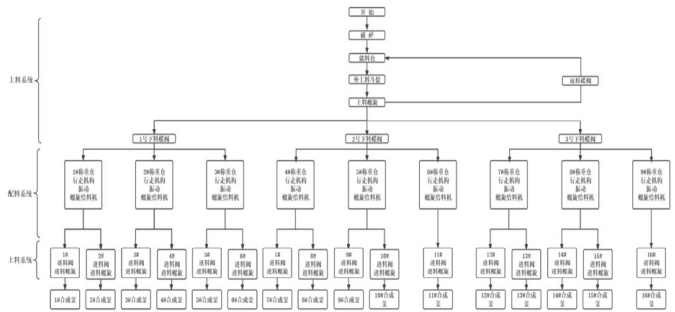

系统采用三级分布式控制结构(图1):

设备层:包含16 套反应釜单元(容积 5m3 ,设计压力 0.6MPa )控制层:西门子 S7-1500PLC+WinCCHMI 构成的双冗余控制系统数据层:SQL Server 实时数据库实现生产数据追溯

2.2 关键子系统创新

2.2.1 防架桥上料系统

采用振动破碎(频率 25Hz ,振幅 3mm ) $$ 斗式提升(速度 0.8m/s )→双螺旋输送( Φ300mm ,转速 0-60rpm 可调)的三级处理工艺,通过离散元法(EDEM)仿真优化,使粉体流动性指数(FF)从 52 提升至78。

2.2.2 高精度配料系统

称重模块:梅特勒 - 托利多 C2H3 型称重传感器(量程 0-600kg ,精度 0.05% )

给料控制:螺旋给料机采用矢量变频驱动(ABB ACS880),结合模糊PID 算法实现动态补偿,实测投料RSD 值 ⩽0.38% ( n=30 )

2.3 控制策略框架

三、工业验证与效益分析

3.1 验证方案

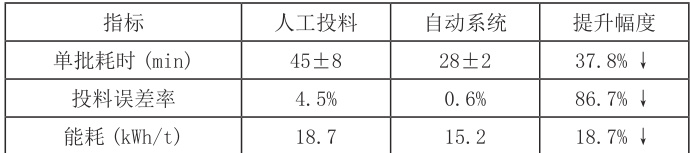

在年产5 万吨氟苯装置中连续运行12 个月,记录关键参数:

3.2 质量改进

通过 HPLC 检测( Agilent1260 ,C18 色谱柱):氟苯纯度从 99.12% 提升至 99.54% 副产物邻氟硝基苯含量从 0.38% 降至 0.17%

3.3 经济效益

采用全生命周期成本模型计算:

年节约人工成本:12 人 ×8 万元/ 人 =96 万元

原料损耗减少:92 吨/ 年 ×1.35 万元 / 吨 =124.2 万元

设备投资回收期:1.8 年( 1RR=26.4% )

结论与展望

本系统实现了亚硝酸钠投料过程的无人化、精准化操作,下一步拟进行:1. 集成数字孪生技术实现预测性维护2. 开发基于机器视觉的异物检测模块3. 构建MES 系统接口实现全流程数字化管理

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)