湿法回收锰渣中镍钴金属的提纯工艺优化

姚金华

湖南德赛电池有限公司 湖南长沙 410200

前言:我国有着丰富的锰矿资源,全国已经探明的锰矿储量约为15.51 亿吨,矿石中伴生有微量的镍钴元素,品位较低,不过总储量巨大,具备较高的市场开发价值。在现有生产工艺中,金属锰的生产主要是通过球磨、浸出以及硫氧化物除杂后,电解得到金属锰以及副产物锰渣。锰渣中包含多种金属元素,孔隙水为酸性,在大量堆积的情况下,会引发环境污染问题。借助湿法提纯工艺,可以回收锰渣中的镍钴金属,实现锰渣的综合利用。

1 湿法提纯工艺原理

湿法提纯工艺是利用液相介质,如化学溶液、水等,将目标物质与杂质分离,其核心原理,是借助不同物质在液相中溶解性、沉降速度以及化学反应活性等的差异,实现物质的选择性分离。湿法提纯工艺的主要原理如下:

(1)溶解性差异。借助酸碱等不同溶剂,选择性溶解目标成分,将杂质或者不需要的成分留存在固相中,如在红土镍矿湿法提纯中,使用稀硫酸将镍钴溶解,铁、铝等杂质会形成沉淀,从而实现有效分离[1]。

(2)沉降分离。沉降分离主要是利用不同物质粒度和颗粒密度的差异,在液相中借助重力沉降的方式,完成杂质分离。

(3)化学反应选择性。通过加入特定试剂,与杂质发生化学反应,生成沉淀或者可以分离的化合物,实现有效分离。如在湿法炼铜时,通过加入锌元素的方式,可以与铁、硫反应,生成锌铁化合物和锌硫化合物,获得高纯度的铜。

(4)相分离法。相分离法主要是通过对温度进行调控的方式,引发聚合物-稀释剂体系固液相的变化,然后将稀释剂去除,获得纯净物质。

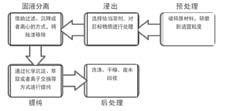

湿法提纯工艺的基本流程如图1 所示。

2 湿法回收锰渣中镍钴金属的提纯工艺优化

2.1 浸出阶段优化

结合湿法提纯工艺原理以及最新的技术发展情况,浸出阶段优化可以从几个方面着手:

加压酸浸。可以使用浓度在 15%~20% 的硫酸作为反应介质,设置反应条件为  ,大于等于3MPa,可以将镍钴金属的浸出率提升到98% 以上。通过加入SO 等还原剂,可以将锰渣中原本难以溶解的 Co3+ 、 Ni3+ 离子还原成易溶的 Co2+ 和 Ni2+ 离子,同时也能够对锰的溶出起到抑制作用 [2]。同时,应做好对于硫酸用量的精准控制,避免残留硫酸过量增大后续的中和负担。

,大于等于3MPa,可以将镍钴金属的浸出率提升到98% 以上。通过加入SO 等还原剂,可以将锰渣中原本难以溶解的 Co3+ 、 Ni3+ 离子还原成易溶的 Co2+ 和 Ni2+ 离子,同时也能够对锰的溶出起到抑制作用 [2]。同时,应做好对于硫酸用量的精准控制,避免残留硫酸过量增大后续的中和负担。

分段浸出。一是低温浸出阶段,设置浸出温度为 60-80∘C ,优先溶出各种杂质,如锌、镉等,这样可以减少共溶干扰问题,将镍钴溶出率控制在 15%~25% 之间。溶液pH 值为1.5-2.0,可以加速铁、铝等金属元素的沉淀。二是高温提取阶段,将温度提升到 90-120℃,镍钴浸出率可以超过 95% ,锰的溶出率不超过 5% ,搭配机械强化搅拌的方式,能够将浸出时间缩短 30% 左右。

杂质控制。浸出后,可以将 H2O2 加入浸出液中,通过氧化沉淀的方式,沉淀残余铁离子,确保铁残留量不超过 10mg/L⨀ 。浸出液中的铜、镉等元素可以通过锌粉置换的方式去除,为后续萃取提供良好的环境支持。浸出渣中有锰金属残留,可以将其转化,制备锰酸锂前驱体,实现高效利用,从源头减少废弃物 [3]。

2.2 选择性分离优化

选择性分离优化环节,可以先借助化学沉淀法,优先分离出钴,再搭配多级萃取工艺,实现镍钴的深度分离。

(1)化学沉淀法。设置溶液环境 pH 值为 3.0-3.5,在溶液中加入 Na2S2O8 ,将 2 价钴离子氧化为3 价钴离子,生成沉淀物质,回收率能够达到 99.9% 以上。化学沉淀法处理中,可以将镍留存在溶液中,损失率不超过 0.1% ,能够将镍和钴初步分离。之后,可以在沉淀的物质中加入锌粉,完成对镉、铜等杂质的有效置换,为了避免镍被共沉淀的情况,应做好反应温度控制,确保温度不超过 90% 。

(2)多级萃取工艺。多级萃取工艺可以实现镍和钴的深度分离,其主要包含了三个步骤:一是使用 P204 萃取剂,在 2.0-3.0 的 pH 值条件下,选择性吸附 Mn2+ ,将锰残留量控制在 0.01g/L 以内,然后使用稀硫酸,通过反向萃取的方式,实现对锰的有效回收 [4]。二是使用 P507 萃取剂,在 4.5-5.0的pH 值条件下,可以优先萃取钴,钴的萃取率可以达到 99% ,镍萃取率小于 1% ,而当pH 值为 5.5~6.0 时,可以优先萃取镍,此时镍的萃取率超过 99.5% ,钴的萃取率小于 0.5%⋅ 。P507 萃取剂对于钴选择性可以达到 3000:1,可以配合浓度为 1.5~ 2.0mol/L 的硫酸完成钴的反萃。三是使用 C272 萃取剂,吸附镁离子,提纯镍,可以将镍的回收率提高到 99.5% 以上。

(3)协同分离技术。将萃取余液返回到浸出工序,可以将硫酸的消耗减少 15% ,分离周期可以缩短 30% 左右 [5]。

2.3 纯化工艺升级

(1)深度除杂。在经过选择性分离后,需要通过纯化工艺,做好进一步的提纯,以此来保障镍钴金属提取萃取的效果。可以通过加入 NaF 的方式,在 5.0-6.0 的 pH 值条件下,生成 CaF2 和 MgF2 沉淀,这样的方法能够将钙镁残留量降低到 5mg/L 以内,对比常规的沉淀法效果超出 10 倍以上,同时能够避免结晶阶段钙镁离子混入产品的情况,提升了镍钴盐的纯度。对于重金属杂质,可以通入H S 或者 Na2S ,完成对于铜、锌等杂质的沉淀,沉淀后的残留量不超过 0.1mg/L ,镍钴会被留存在液相中。为了避免出现镍钴共沉淀的情况,需要将溶液pH 值控制在2.5-3.0 之间,温度为50-60℃。

(2)结晶调控。对于靶向梯度结晶,需要设定好结晶参数,如硫酸钴结晶需要将降温速度控制在(1-2) C /min,终点温度为 40-50∘C ,  出的 Co 结晶盐纯度在 20.8% 以上。硫酸镍结晶需要在60-70℃的恒温条件下结晶,Ni 结晶盐的纯度超过 22.3%. 。之后,需要将结晶溶解后,实施二次结晶提纯操作,能够将镍钴盐的纯度提高到99.99% 以上 [6]。

出的 Co 结晶盐纯度在 20.8% 以上。硫酸镍结晶需要在60-70℃的恒温条件下结晶,Ni 结晶盐的纯度超过 22.3%. 。之后,需要将结晶溶解后,实施二次结晶提纯操作,能够将镍钴盐的纯度提高到99.99% 以上 [6]。

2.4 资源循环与环保

(1)资源循环。一是对浸出渣进行合理利用,残渣可以借助浮选技术,完成对石膏( CaS04.2H2O )的回收,回收的石膏纯度能够达到 98% ,可以用作建筑原材料。Mn 金属含量超过 20% 的残渣在经过转化后可以用于制备电解锰,锰回收率超过 95%< 。二是构筑废水闭路循环,将完成结晶后的母液返回浸出工序,这样能够减少 90% 的新水消耗。反渗透浓水可以用作渣料调浆,从而最大限度地减少废水排放。三是有价金属再生,萃取提纯后的镍钴金属纯度能够达到 99.9% ,可以直接用于电池正极材料的合成,有效降低了对原生矿产的依赖。通过锌粉置换的方式,回收铜、镉等贵金属,资源化率可以达到98% 左右。

(2)环保减排。应从源头做好污染控制,减少污染物的排放,例如,对于酸性废气,可以使用两级碱液吸收,生成的副产品为 Na2S04 ,纯度超过 99% ;对于重金属废水,可以采用硫化沉淀配备离子树脂吸附的方式处理,处理后镍钴锰的残留量小于 0.1mg/L ;对于含氟污泥,可以通过高温固化的方式制备成陶粒,氟固化率超过 99.5% 另外,应做好萃取余热的回收,将回收的热量用于结晶工序预热,从而将蒸汽消耗降低 40% 左右 [7]。

3 案例分析与应用

以资源化利用锰渣制备电池用镍钴锰基础材料项目为例,项目区域位于贵州铜仁地区某企业,通过项目前期调研,分析锰渣综合利用可行性;调查铜仁市锰渣来源及有价值元素含量;确定湿法技术路线,从硫化渣中高效率提取镍钴锰金属元素,并进行去杂、提纯,得到电池用镍钴锰复合盐,实现锰渣资源化利用。

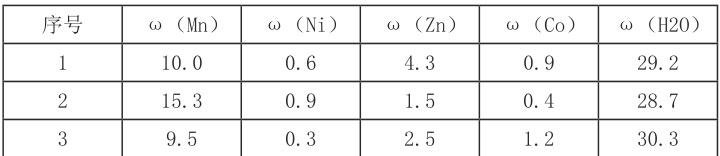

锰渣分为浸出锰渣和硫化渣,其中硫化渣的质量分数约为 10% ,主要元素如表1 所示。

可以明确,在硫化锰渣中, Mn 的含量最高为 15.3% ,Ni 的含量最高为 0.9% ,Co 的含量最高为 1.2% 。采用湿法回收工艺,从硫化锰渣中回收镍钴金属,具体步骤如下:

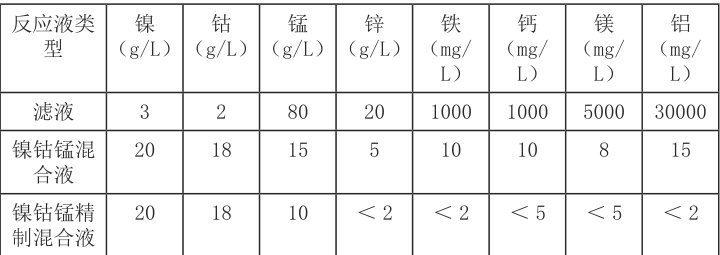

(1)酸溶。使用硫酸锰生产过程中产生的硫化渣作为原材料,依照 0.5 的固液比,在 100kg 硫化渣中加入 50kg 自来水,再依照硫根摩尔数的一倍添加二氧化锰氧化剂,期间适当补充硫酸,将溶液的 pH 值稳定在 1.0 左右。酸溶过程中,必须始终保持反应釜的温度在 60% ,控制搅拌速度为 200-350r/min。等到 pH 值趋于稳定后,还需要持续搅拌2h,然后过滤,获得滤液,滤液的成分如表2 所示,过滤出的废渣需要送到处理场集中处理。

(2)萃取。一次萃取环节,使用经过液碱皂化后的 HBL110 磷酸酯萃取剂对滤液进行萃取,获得含锰萃取液,负载有镍钴的有机相可以使用浓度为 1mol/L 的稀硫酸反萃,获得镍钴锰混合液(见表2),这种情况下,混合液中镍钴的浓度得到了有效富集。之后,需要对镍钴混合液进行二次萃取,萃取剂选择 P204,反萃环节同样使用;硫酸作为反萃剂。二次萃取可以将镍钴锰和混合液中的微量杂质去除,得到精制混合液。

(3)合成。在得到的精制混合液中,不对镍钴锰进行分离处理,而是依照金属摩尔比 Ni :Co :Mn=5:2:3 的比例,补充能够满足国标要求的精制硫酸镍以及精制硫酸锰固体产品,配制出新的混合溶液,在添加液碱后,合成镍钴锰氢氧化物。合成产品经过洗涤和干燥后,检测其金属阳离子杂质的含量不超过 50ppm ,符合国家标准的要求。

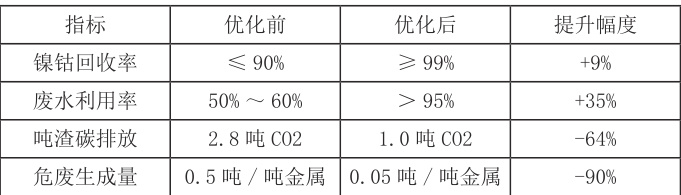

优化后的湿法提纯工艺在实际应用中取得了良好的效果,优化前后的经济效益与环保指标对比如表3 所示。

可以明确,优化后的工艺能够将镍钴盐的纯度提高到 99.99% 以上,副产品能够得到合理利用,具备良好的经济效益和环境效益[8]。

结束语

总而言之,在锰矿生产中,会产生大量锰渣,锰渣中含有镍钴等金属元素,如果直接废弃不仅会导致资源的浪费,也会引发环境污染问题。对此,可以使用湿法提纯工艺,从锰渣中提炼镍钴金属,通过对工艺进行优化的方式,能够提升镍钴回收率以及提纯效果,有着良好的经济效益以及环境效益。实践结果表明,优化后的湿法提纯工艺能够实现对Ni、Co 等金属的高效回收,减少废弃物的排放,有着良好的推广价值。

参考文献

[1] 李超 , 周兴 , 王家利 , 等 . 高钯合质金湿法提纯工艺研究及应用 [J]. 云南冶金 ,2023,52(3):81-85.

[2] 王家利. 黄金湿法还原后液中钯的回收及提纯工艺研究[J]. 中国金属通报,2024(17):22-24.

[3] 李福成 . 高比容钽粉湿法新工艺提纯过程中物化性能的研究 [J]. 宁夏大学学报(自然科学版),2023,44(3):249-252,257.

[4] 董雄文 , 郑凯 , 彭天剑 , 等 . 锰渣分类治理回收镍钴锰中试工艺 [J]. 电池 ,2021,51(1):76-77.

[5] 黄泽标. 废旧锂电池中锂镍钴锰分级回收及其制备三元前驱体[D]. 广东: 广东工业大学,202

[6] 董雄文 , 彭天剑 , 黄芳 , 等 . 利用硫化渣回收镍钴锰的提纯试验研究 [J]. 中国锰2021,39(2):46-48.

[7] 张珂嘉 , 杨晶晶 , 赵青 , 等 . 以三元锂电池回收的末端废渣为原料制备的高效核壳结构催化剂性能及机理研究 [J]. 环境科学研究 ,2023,36(6):1218-1226.

[8] 谭豪 , 刘卫 , 刘勇奇 , 等 . 废旧锂电池全链条一体化回收产业中铜铝料的酸浸新工艺研究 [J].湿法冶金 ,2023,42(6):582-588.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)