风电电气工程自动化的问题以及优化路径分析

彭喜

湖南湘投新能源有限公司 湖南长沙 410200

前言:风电电气工程自动化的核心在于综合运用多种先进技术,自动监测、控制、优化和管理风力发电系统,旨在达成保障风电机组稳定、高效运行的目标,实现风能的最大化利用。然而,在实际应用过程中,受多因素的影响,一些问题日益凸显出来,例如,技术更新换代速度加快,自动化系统架构缺乏统一的标准,且部分自动化技术在复杂环境下的适应性不足、资源挖掘深入不足等,严重制约了风力发电产业的进一步发展。基于此,以具体问题为导向制定风电电气工程自动化优化方案,现已成为相关企业关注的重要话题。

1. 风电电气工程自动化存在的问题

某风电电气工程项目总规划装机容量 150MW(一期 50MW,二期100MW),采用了 25 台湘电风能 2MW 机组与 16 台 6.25MW 大容量机组,通过110kV 输电线路接入电网,并配套建设升压站和集电线路。该项目位于湘桂交界的喀斯特地貌山区,地形复杂、气候多变,对自动化系统的稳定性、数据处理能力、运维智能化程度等提出了更高要求,面临的具体问题如下。

控制系统响应滞后:一旦外界风速、风向等条件发生变化,风电电气工程自动化控制系统的运行效率将出现波动,无法依据实际情况做出针对性调整,风机不能保持在最佳的运行状态。例如,山区湍流风况引起风电机组频繁启停,传统的 PID 控制算法在动态载荷调节中响应延迟,传动链振动超标。

数据采集与传输效率不高:风电工程通常分布在较为广阔的区域,所布设的风机设备数量较多,需实时采集和传输大量的风电数据,但当前数据采集设备精度和可靠性有待提高,极易出现数据采集不准确或数据传输速率过低等问题,从而影响后续分析与决策[1]。在一期工程中,相关人员采用了单一RS485 通信协议,传感器网络搭建不完善,数据采样频率仅为10Hz ,导致系统无法精准预警可能出现的故障问题。

运维智能化水平受限:风电规模不断扩大的趋势下,风电系统的智能化运维水平受到一定限制,即现有的监测手段无法全面、深入地检测风机的各类故障隐患,难以准确预测设备故障的发生时间和类型,且与现场运维的实际需求存在偏差,极大增加了运维成本与停机时间。

2. 风电电气工程自动化的优化路径

2.1 升级自适应控制算法

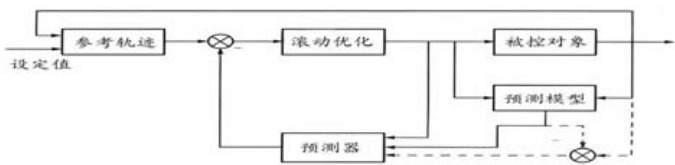

自适应控制算法在提升风电机组动态响应能力、增强运行稳定性等方面发挥着至关重要的作用,是自动化系统优化的技术支撑。相关人员应综合应用先进的监测设备与专业的分析工具深入研究风电系统的动态特性,观察风电系统在不同工况下的实际运行情况,精准明确影响机组性能的关键参数及其随时间和环境因素变化而变化的具体规律,再从诸多自适应控制算法中选用与分析结果高度匹配的算法,包括模型参考自适应控制(MRAC)、自校正控制(STC)、模型预测控制(MPC)等。值得注意的是,风电电气工程自动化系统受季节更替、昼夜温差、地域气候差异等环境的影响较大,为保证算法性能,应辅以定期优化策略,即利用新采集的数据训练和验证算法,修正算法中的偏差,并引入最新的控制理论和技术,改进算法结构和参数,以此保障风电发电机组始终高效稳定运行 [2]。例如,在上述项目推进过程中,相关人员采用了模糊 PID 控制替代传统的 PID,基于隶属度函数动态调整比例、积分、微分参数,有效解决了湍流风况下变桨速率滞后问题,同时引入 MPC 算法(详见下图 1),通过部署超声波风速仪和振动加速度传感器,每 0.5s 更新一次控制序列,预测未来 3s 内的风速分布与机组动态响应;采用二次规划算法求解目标函数,动态微调(±2°)变桨角度与发电机扭矩( ±5% 额定值),平衡发电效率与机械应力,有效实现了风力发电机组的最优控制。

图1 MPC 算法运行原理

2.2 搭建边缘- 云协同数据处理架构

边缘 - 云协同架构是提高数据处理与传输效率的有效方式,能提升风电系统故障预警与决策响应速度。在边缘端,相关人员应进行部署具备强大计算能力的边缘计算设备,包括智能网关、边缘服务器、高精度传感器等,广泛收集各种数据。工业智能网关是连接风力发电机组与上层网络的关键枢纽,充分发挥其高性能处理器和多样化通信接口优势,能快速稳定接收来自各个传感器的数据,而边缘服务器则可将海量数据存储起来,为数据处理奠定基础。在云端,依托搭建的功能完备的云计算平台,能对海量出具进行深入挖掘,更好地达成未来运行预测、故障监测与评估等目标。以上述项目为例,为提高数据处理效率与质量,相关人员制定了“异常检测算法 + 故障诊断算法”综合应用方案,即对大量正常运行数据进行全面学习,构建正常运行状态下的特征模型,一旦自动化系统监测到的实时数据同该模型中数据出现较大的偏差时,即可判断为异常情况,而综合多维度数据,故障诊断算法能智能分析故障发生的风险系数以及故障类型,如叶片裂纹、齿轮箱故障隐患等,若存在异常情况,边缘计算设备将第一时间启用相应的控制措施,并向运维人员发出警报,以降低故障的不良影响。

2.3 数字孪生驱动智能运维体系

全生命周期智能化运维是风电电气工程自动化系统运行的终极目标,而数字孪生技术则为该目标的实现提供了新的思路。基于多体动力学建模技术,充分考虑叶片长度、厚度、材质特性,齿轮箱齿轮模数、齿数以及风电设备运行的风速、风向、气温、气压、湿度等环境参数,对设备的机械运动进行精确建模,再运用有限元建模技术,把复杂的风力发电机组结构离散化为有限个单元,分析各个单元的力学性能,能以趋于真实的风力发电机组三维数字化模型,精准模拟设备在不同工况下的应力、应变分布情况。在实际运维过程中,依托仿真技术,相关人员能系统模拟风电系统在强风、低温或雷击等不同场景下的运行状态,评估各个设备内部部件磨损、松动等故障状态下自动化系统的运行情况,以此帮助相关人员制定针对性更强的维护策略,达成 24h/7d 不间断实时监测与深度分析的运维目标 [3]。

结语:风电电气工程自动化系统优化对于降低设备维护成本、提高系统运行效率与质量具有积极意义。相关企业应立足风电电气工程自动化系统运行的实际情况,综合引入自适应控制算法、边缘 - 云协同架构、数字孪生技术等,助推风电电气工程向更加智能化的方向迈进,助推风电行业的高效可持续发展。

参考文献:

[1] 陈新 . 谈风电电气工程自动化中的问题及解决对策 [J]. 电力设备管理 ,2022,(03):165-167.

[2] 颜庭欢. 风电电气工程及其自动化技术应用中的相关问题及解决对策 [J]. 电气传动自动化 ,2020,42(06):22-24.

[3] 魏育才 , 朱宗晖 .PLC 技术在电气工程及其自动化控制中的应用分析 [J]. 消费电子 ,2025,(05):161-163.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)