风电机组高强螺栓预紧力检测技术研究

张宇 殷权杨 陈金航

大唐丰都新能源有限公司 重庆市丰都县 408200

风电机组长时间在野外运行,高强螺栓连接着关键部件。螺栓预紧力不足会引发部件松动,振动加剧后可能导致结构断裂,严重时造成机组停机。预紧力过大则会使螺栓疲劳损伤,缩短使用寿命。传统检测依赖人工扳手,误差大且效率低。现有传感器检测易受环境干扰,数据准确性难以保证,因此,精准检测技术研究成了行业迫切需求。

一、超声波相控阵预紧力检测技术原理

超声波相控阵预紧力检测技术基于超声波纵波在螺栓中的传播特性实现预紧力检测。螺栓受预紧力时,内部弹性变形改变超声波传播路径长度与速度,通过测量这些变化可反演预紧力。

设备探头向螺栓端面发射高频超声波,信号传播至另一端面反射回探头。设备记录往返传播时间,与无应力状态下的基准时间对比得时间差 Δt。依据声弹性理论,Δt 与轴向应变 ε 存在线性关系 Δt=k⋅ε⋅L (k 为材料声弹性系数,L 为螺栓有效长度),结合胡克定律 σ=E⋅ε (E为弹性模量),可推导出预紧力 F=σ ・A(A 为螺栓横截面积)。

与在线检测方式相比,该技术优势显著。检测无需接触螺栓受力面,避免传感器接触不良导致的偏差。多阵元探头通过电子聚焦控制声波方向与深度,避开螺栓结构干扰,精度不受几何形状影响。内置温度补偿算法,在-30℃至 60% 范围保持稳定,在线监测系统则易受温度影响需频繁校准。

以 M36×468.5 叶根螺栓检测为例,流程清晰。清洁螺栓端面并涂抹耦合剂,确保探头接触良好;设备自动发射信号并采集数据,单次检测约 2 秒;系统计算预紧力并与阈值对比判定结果。全程无需拆卸螺母或垫片,简化操作。

二、风电机组叶根螺栓检测工艺规范

(一)检测设备适应性要求

风电机组叶根部位空间狭窄,螺栓分布密集,如某 2MW 机组叶根螺栓 60 根 / 支,传统工具难以操作。超声波相控阵设备采用小型化探头(直径 ⩽15mm )与柔性线缆,适应狭小空间,探头最小弯曲半径50mm ,可贴合不同角度螺栓端面完成检测。

(二)检测前准备工作

准备工作直接影响结果准确性。需确认螺栓型号与材质参数,在设备中录入公称长度、螺纹规格、弹性模量等信息,系统调用对应检测参数包。清理螺栓端面油污、锈迹与漆层,用细砂纸打磨至露出金属光泽,避免表面粗糙度超 Ral.6μm ,防止信号衰减。对涂覆力矩标识线的螺栓,需避开标识线放置探头,防止涂料影响声波传播。

(三)检测实施操作规范

检测实施需遵循严格规范。探头放置应与螺栓轴线同轴,偏移角度不超 3°,否则产生误差。每根螺栓连续检测 3 次,取算术平均值为结果,单次检测值与平均值偏差超 5% 需重测。检测顺序按螺栓分布圆周顺或逆时针进行,避免遗漏或重复。对变桨轴承漏油区域的螺栓,如10 号机组轮毂内的,需先清理油污,必要时用专用清洗剂去除油脂,防止耦合剂失效。

与在线检测方式相比,该工艺优势明显。检测前无需搭建数据传输线路,省去在线系统布线流程,适用于高空作业。检测不受电磁干扰,在强电磁环境保持数据稳定,在线系统则易受干扰出现跳变。检测后无需拆卸设备,可立即恢复机组运行,在线系统安装需停机数小时影响发电效率。

三、检测数据处理判定与现场应用分析

(一)数据处理方法

超声波相控阵设备采集的原始数据需多步处理转化为预紧力值。原始数据含多种反射波成分,系统先滤波去除高频噪声,再用阈值法识别有效反射波的起始与峰值时刻,提取传播时间。

数据处理有三个关键修正环节。长度修正通过测量螺栓实际长度,校准基准传播时间,补偿公称长度与实际长度偏差。温度修正实时采集环境温度,依据材料热膨胀系数与声速温度系数,动态调整传播时间。螺纹修正建立螺纹结构声学模型,修正螺纹反射波对测量结果的干扰。

(二一)检测结果判定与分析

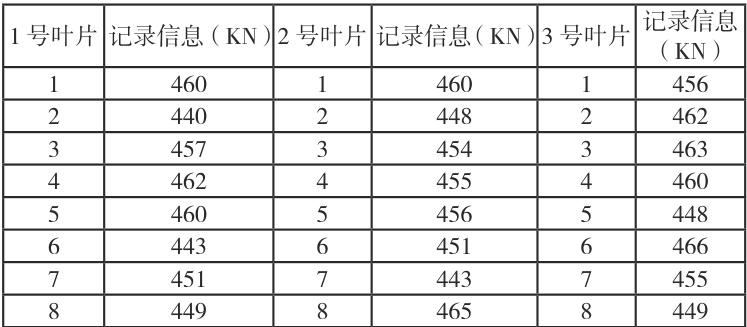

检测结果判定需结合预设合格范围。以叶根螺栓设计预紧力430kN为例,我司规定验收标准为 430kN+10% (430kN-473kN)。表 1 为 10号机组3 支叶片叶根螺栓检测结果汇总,数据显示所有螺栓预紧力均在合格范围,同一叶片螺栓预紧力分布均匀,最大值与最小值之差小于30kN,表明受力状态良好。

表1 1 号、2 号、3 号叶片叶根螺栓检测结果汇总(部分数据)

与在线检测系统相比,超声波相控阵技术结果处理更可靠。在线系统数据含振动产生的高频噪声,需复杂滤波易丢失有用信号。超声波相控阵设备在机组停机状态检测,无振动干扰,原始数据信噪比高,处理简单且结果稳定。设备可存储原始波形数据便于追溯,在线系统多仅保存计算后的预紧力值,缺乏复核能力。

(三二)现场应用效果

在该风电场螺栓检测中,超声波相控阵设备表现出优异适应性与稳定性。该风电场 2MW 机型运行超 10 年,部分螺栓预紧力衰减。检测团队对 10 号、12 号机组检测,单支叶片 60 根螺栓耗时约 1 小时,较传统力矩扳手效率提升 60% 。

10 号机组 3 号叶片有 8 根螺栓预紧力低于 430kN,最低 420kN 需复紧。借助设备定位功能,维修人员快速找到螺栓复紧,复紧后检测均达 430kN 以上。维修停机仅 3 小时,在线检测系统则需提前 24 小时部署传感器,复紧后还需校准,总耗时超8 小时。

12 号机组首次检测 40 天后二次检测,数据显示螺栓预紧力变化量均小于 5% ,状态稳定。设备二次检测与首次结果一致性误差小于 2% ,验证重复性精度。

表2 12 号机组二次检测结果汇总(部分数据)

与在线检测方式相比,该设备现场应用优势明显。设备便携,整套系统重小于 5kg ,单人可携带至狭小空间;在线系统需要繁琐的安装步骤,且需接入主控。操作门槛低,检测人员经2 小时培训可独立操作;在线系统需专业人员安装调试,培训周期超 3 天。维护成本低,设备无易损部件,年度校准费用仅为在线系统的1/5,无需定期更换传感器电池,降低长期成本。

3 结语

超声波相控阵预紧力检测技术在风电机组叶根螺栓检测中表现出高精度、高效率等优势,较在线检测方式更具实用性。未来可进一步优化探头适应性、检测算法及数据传输功能。随着风电机组发展,该技术有望成为主流检测技术,为风电场安全运行提供更有力保障,推动风电领域检测技术的持续进步。

参考文献

[1] 吴晨 . 基于超声波法的风电机组螺栓预紧力测量与控制研究 [J].机电工程 ,2020,37(01):78- 82.

[2] 孙越 , 张炳奇 , 刘东旭 , 赵勇 , 孙旭 , 姜荣国 , 张国辉 , 韩立梅 , 张俊 . 基于纵波的风机高强度螺栓预紧力检测 [J]. 无损检测 ,2022,44(11):22- 25.

[3] 席传让 , 刘楚达 , 魏光明 , 周礼 . 风电机组叶根内六角螺栓预紧力超声回波信号研究 [J]. 风能 ,2021,(09):78- 82.

[4] 轩亮 , 董帅 , 董嘉欣 , 申奥 , 何小迟 . 基于 LabVIEW 的风电主轴承螺栓预紧力监测系统 [J]. 中国工程机械学报 ,2024,22(02):270- 275.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)