论楼体变形缝处铝合金模板拼装工艺措施处理实践应用

张丹

210203198109243029

1、工程概况

本项目主要包含红线范围内 号楼及地下室。项目总占地面积111091 平方米, 总建筑面积(一期)约136719 平方米;其中 1 ~ 3# 与 5、6# 高 83.75 米,4# 高 84.55 米,层数为 26 层,总建筑面积约 90760 平方米,地下室局部 -1/-2 层,地下室总建筑面积约 33306 平方米;7# 商业部分高11 米,建筑面积约 5000 平方米;8# 楼(幼儿园)高 16.80 米,建筑面积3600 平方米。

本项目采用铝模工艺,局部位置需进行特殊处理,采取必要的施工工艺来解决现场时实际操作问题与安全防护问题:

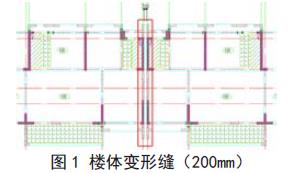

1、楼体设置了 2 0 0 m m 宽度的变形缝将楼体分成两个单元(如图 1),由于空间狭小,施工操作困难,且标准层采用铝合金模板施工工艺进行两个单体流水施工,因此变形缝位置会面临一侧因空间狭小导致模板拼装困难,无法进行操作,面临无法安装、加固、浇筑等问题。

2、铝合金模板大模板技术工艺

2.1 铝合金大模板构造解析

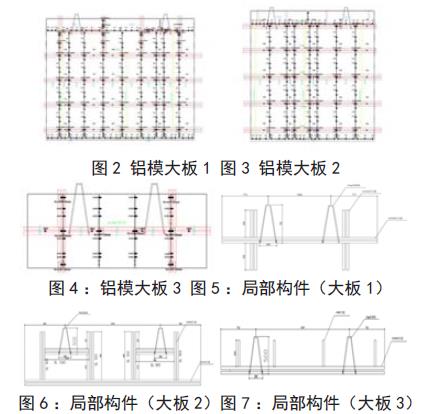

2.1.1 构件组成(由各部件组装成三块铝模大模板,背楞 + 方通 + 钢筋 + 螺母 + 铝模 + 钢筋等构件组成铝模大板,图2\~ 图7):

① 1 8 m m L M Ψ= Ψ 螺 母 ( M 1 8 X 5 0 ) ② L M Σ= Σ 螺 母 ( M 1 6 )③ DP+18mmx25LM= 垫片 + 螺母(M18X25)

④ LS+LM= 螺丝 + 螺母(M16) ⑤ YDLG= 螺杆焊螺丝 ⑥ 背楞 + 铝合金模板 ⑦ 20mm 的钢筋

2.1.2 构件分析

现场变形缝位置由三块铝模大板拼装而成,每块大板由两根 2 0 m m 的钢筋制作成两个吊环;铝模板由螺丝 + 螺母连接(模板宽度或长度为下列尺寸采用型材加工 :U=500、400、350、300、250、200、150、100,其余尺寸为拼板);背楞焊接铝模板;预留18mmLM 螺母作为M18 对拉螺杆的预留空位进行加固。

2.2 铝合金大模板加固体系

上文 3.1.2 曾提及构件组成问题,介绍过铝模板预留焊接在背楞的18mmLM 螺母作为 M18 对拉螺杆的预留孔位(间距 5 0 0~7 0 0 m m )进行后期加固的方式。

螺母预留位置均为背楞两方通之间,同铝模加固体系中常见的对拉螺杆的加固方式。区别在于,此加固模式不同于普遍铝模双向对拉模式,而是通过铝模一侧预留焊接螺母,另一侧通过定制“T”字型对拉螺杆穿过背楞与预先设定的固定在铝模的螺母进行扭合,原理同螺丝与螺母的关系,最终实现且解决了一侧因空间狭小导致模板拼装困难,无法进行操作,加固的技术性问题。

2.3 铝合金大模板技术工艺

每层先施工的那个流水段,在变形缝处采用支模工艺:

1、一侧墙柱模板安装

① 将内侧侧的墙柱钢筋绑

② 利用塔吊进行垂直运输,通过铝模大模板吊环起吊,将墙柱另一侧的三块铝模分别拼装,做好定位;

③ 安装内侧铝模板,通过定制“T”字型 M18 对拉螺杆穿过背楞与预先设定的固定在铝模的螺母进行扭合,完成加固;

④ 内侧横、竖背楞加固,斜撑回顶,完成加固体系。

⑤ 浇筑混凝土

2、施工流水另外一侧模板安装

① 绑扎其另一侧墙体钢筋;

② 待之前一侧墙体砼达到一定强度后,拆除其 2 0 0 m m 变形缝处墙体铝模模板,将铝模大板拆除、塔吊吊起并调换方向,将铝模大板陆续安装至另外一侧流水施工的变形缝中。

③ 安装其内侧铝模板,通过定制“T”字型 M18 对拉螺杆穿过背楞与预先设定的固定在铝模的螺母进行扭合,完成加固。

④ 内侧横、竖背楞加固,斜撑回顶,完成加固体系。

⑤ 浇筑混凝土

参考文献

[1] 铝合金模板技术规范 JGT162-2008 ;

[2] 混凝土结构工程施工质量验收规范 GB50204-2015 ;

[3] 建筑高处作业安全技术规范 JGJ80-2016 ;

[4] 组合铝合金模板工程技术规范 JGJ386-2016 ;

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)