关于配属C80B(H)型敞车双室风缸漏泄故障的分析与研究

张亚军

大秦铁路股份有限公司 湖东车辆段 山西 大同 037300

1 概述

重载车辆厂、段、临修双室风缸检修、试验,双室风缸缸堵分解后需要进行检查、吹尘,检查状态良好后更换新品缸堵,放置试验设备上,在风缸连接处充风至风压 750kpa 左右,通过长充风检漏剂涂抹风缸焊接部、缸堵的方式判断是否漏泄,同时检查加速缓解缸口是否漏泄,判断风缸内部串风情况。

2 存在问题

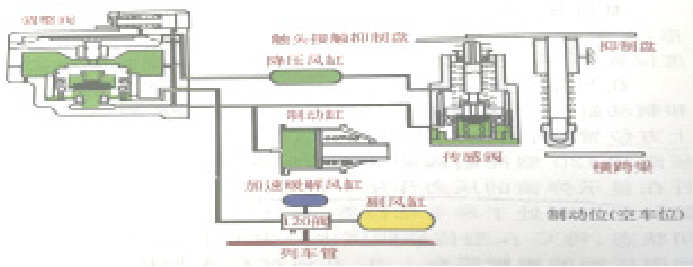

2.1 工艺落实存在较大差距,风压试验设备无法进行保压,机能不合格,同时水压试验标准未进行。制规要求风缸检修, 900kpa 进行水压试验,保压 3min ,不得漏泄,不得产生永久变形;同时双室风缸在水压试验前进行 650-700kpa 风压试验,不得漏泄,但现场作业双室风缸只是进行风源 650kpa 左右风压试验,长充风检漏剂检查漏泄情况,见图1 所示。

2.2 现场以风压试验代替水压试验存在问题,风压压力达不到900kpa ,制规要求水压试验 900kpa ,保压 3min ,而现场风压为 650kpa 左右,涂抹检漏剂时间仅仅 30s ,现场与工艺要求严重不符。段、临修现有作业方式,全数车辆分解缸堵后,通过单车试验全车漏泄过程检查双室风缸各连接处是否漏泄,无法确认风缸内部串风情况。

2.3 双室风缸内部串风故障突出,现场双室风缸检修、试验情况统计情况,共计检修风缸 95 件,报废 24 件,报废比例 25% ,均为风缸内部串风。

图1 现场双室风缸检修、试验过程

3. 原因分析

3.1 双室风缸检修、试验水压试验设备暂时不能使用。3.2 现场风缸检修作业以低标准代替高标准,达不到试验效果。3.3 双室风缸结构性因素,检修难度大,厂、段、临修都无法检查、确认内部隔板焊接状态。3.4 制规要求将各风缸内水分及污垢吹净,但由于双室风缸结构原因,段、临修并未对内部串风情况进行检查,单车试验过程也未明确规定如何检查内部串风。3.5 检修周期长,从上次厂修拆卸检修双室风缸后,多次段、临修未检查风缸内部串风情况。

4. 存在的危害性

从 KZW-A 型空重车自动调整装置作用原理分析双室风缸内部串风对车辆产生的4 点危害,具体如下:

4.1 容易发生制动自然缓解故障

当传感阀上下腔压力达到平衡后,限压阀、传感阀夹芯阀在复位弹簧作用下均处于关闭状态;若加速缓解风缸与降压风缸相连接的内部串风,如图 5,长时间保压后 , 加速缓解风缸 11L( 500-600kpa ), 降压风缸 17L(制动缸压力假设 100kpa ),若加速缓解风缸与降压风缸相连接的内部串风较大或较快,平衡压力为(196-236kpa),压力差 96-136kpa 将破坏传感阀上下两腔的压力平衡,此时顶开传感阀夹芯阀密封作用,压力空气倒流入制动缸 - 限压阀下方 - 中间体制动缸孔 - 制动阀活塞,引起主活塞移动- 鞲鞴缓解,或可能通过传感阀触杆内部小孔通入大气,引起自燃缓解。

4.2 影响制动缓解波速

列车缓解时,若加速缓解风缸与降压风缸相连接的内部串风,如图 5,加速缓解风缸压力空气降低,减小了在缓解时的压力差,影响流入列车管的压力空气量,不产生“局部增压”,或降低了缓解波速。

4.3 制动缸压增大

车辆充风缓解后,副风缸、加速缓解风缸均为定压,在制动过程中,从副风缸的压力空气 - 制动缸 - 限压阀 - 传感阀下腔,随着制动缸空气压力的增加,传感阀下腔空气压力顶开夹芯阀时,便向降压风缸充气,由于加缓风缸压力为定压( 500-600kpa )大于制动过程后流入传感阀下腔的空气压力,若加速缓解风缸与降压风缸相连接的内部串风,此时需要更大的传感阀下腔空气压力来顶开夹芯阀,因此制动缸压力比正常值偏大,限压阀可能翻牌。

4.4 鞲鞴外露

车辆长时间处于运行过程中,若加速缓解风缸与降压风缸相连接的内部串风较大或较快,加速缓解风缸内部压力降低达到一定值时,双室风缸漏泄时空气压力变化情况:缓解位,加速缓解风缸 11L(500-600kpa ), 降压风缸 17L(0kpa),平衡压力( 196-236kpa );然而列车管或副风,缸空气压力不变, 304kpa 的压力差足以带动滑阀移动,见图2 所示,通过制动阀进行再充风,相邻车辆列车管压力流入该车辆,造成相邻车辆制动阀减压作用,引起鞲鞴外露。

图2 制动位通路示意图

5. 措施及建议

5.1 建议车辆检修相关车间更换水压试验设备,落实风缸水压试验标准。

5.2 检修中加强风压试验设备管理,检查好电子压力传感器,控制风缸漏泄情况,保证源头质量。

5.3 加强风缸检修作业岗位作业标准管理,落实好检修制度。

5.4 段、临修优化单车试验全车漏泄试验步骤,在全车漏泄试验结束后,利用检漏剂检查加速缓解风缸排风口(缸堵分解后不得组装)不得漏泄,判断内部串风情况,漏泄时更换,良好时,组装缸堵,进行下一步试验。

5.5 改造风缸结构,将圆弧焊接口改为圆形法兰螺栓紧固式密封结构,可分解式风缸,便于后期检修。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)