基于时序预测和智能体的故障预警系统研究

开乐 徐宁 柏恩慈

南京南自华盾数字技术有限公司 江苏南京 210000

1. 引言

传统的故障检测方法往往依赖于人工经验和简单的阈值判断,难以应对复杂的工业环境和多变的故障模式。近年来,基于数据驱动的故障预警技术得到了广泛关注,其中时序预测和人工智能技术的结合为故障预警系统的发展提供了新的思路。本文提出了一种集成时序预测模型和智能体技术的故障预警系统,通过多阶段数据处理和智能决策,实现对设备故障的精准预警。系统主要包括异常工况库构建、时序预测模型训练、故障运维知识库建立和预警智能体编排四个核心模块。

2. 系统架构设计

2.1 总体架构

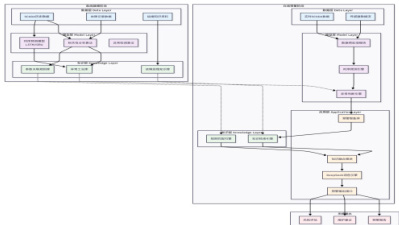

本文提出的故障预警系统采用分层架构设计,包括数据层、模型层、知识层和应用层。系统整体工作流程分为离线建模和在线预警两个阶段。

2.2 异常工况库构建

异常工况库的构建是系统的基础环节,其主要步骤包括:

1. 历史故障数据检索:从 SCADA 系统中提取历史故障记录,确定故障发生的时间段。

2. 故障时段数据提取:选取故障发生时间段的历史数据,时间窗口设置为故障开始时间提前1 分钟到故障结束时间。

3. 相关参数筛选:首先根据领域专家经验确定候选参数范围,然后采用皮尔逊相关系数、互信息等相关性分析算法,筛选出与故障最相关的参数。

4. 异常工况库建立:利用筛选出的高相关性参数建立异常工况库,为后续的故障检测提供基准。

2.3 时序预测模型训练

时序预测模型的训练采用近两年的生产数据,主要包括:

1. 数据预处理:对原始数据进行清洗、标准化处理,去除异常值和噪声。2. 特征工程:根据异常工况库中确定的高相关性参数,构建时序特征。3. 模型选择与训练:采用LSTM 神经网络作为时序预测模型的基础架构,通过滑动窗口的方式构建训练样本。4. 模型评估与优化:使用均方误差 (MSE)、平均绝对误差 (MAE) 等指标评估模型性能,并进行超参数调优。

2.4 故障运维知识库建立故障运维知识库的建立包括:

1. 历史故障运维数据收集:收集两年内的历史故障运维数据,包括故障现象、处理方案、维修记录等。

2. 知识提取与整理:对收集的故障运维资料进行分类整理,提取关键信息,形成结构化的知识条目。

3. 知识库构建:建立基于向量数据库的知识检索系统,支持语义检索和相似度匹配。

3. 预警智能体编排

3.1 智能体架构

预警智能体采用多环节协作的架构设计,包括数据获取、数据清洗、预测分析、异常判断、知识检索和结果输出六个环节。

3.2 关键环节设计环节1:实时数据获取

从 SCADA 系统获取最近一小时的参数数据,确保数据的实时性和完整性

环节2:数据清洗与预处理

采用统计方法和机器学习算法过滤异常值

使用插值算法修正和补全缺失值

对数据进行标准化处理

环节3:时序预测

将清洗后的数据输入训练好的时序预测模型

生成未来一分钟的预测数据

计算预测置信度

环节4:异常判断

将预测数据与异常工况库进行对比

采用多维度异常检测算法判断是否存在异常

输出异常概率和风险等级

环节5:知识检索

根据异常参数特征在故障运维知识库中检索

召回相关的故障处理知识和维护建议

计算知识相关性得分

环节6:智能润色与输出

将检索到的知识传递给DeepSeek 大模型

对知识进行整合和润色,生成可读性强的预警报告

输出最终的预警信息和处理建议

3.3 智能体协作机制

各环节之间通过事件驱动的方式进行协作,确保系统的实时性和可靠性。当检测到异常时,系统会触发后续的知识检索和报告生成流程;

当未检测到异常时,系统继续进行监控循环。

4. 结论与展望

本文提出了一种基于时序预测和智能体技术的故障预警系统理论框架,通过多阶段数据处理和智能决策,为设备故障的精准预警提供了新的解决方案。

系统的主要贡献包括:

1. 构建了基于相关性分析的异常工况库,为故障检测提供了科学的基准。

2.设计了深度学习时序预测模型,实现了对设备状态的前瞻性预测。

3. 建立了智能化的故障运维知识库,支持语义检索和知识推理。

4. 设计了多环节协作的智能体架构,实现了从数据到决策的全流程自动化。未来的研究方向包括:

1. 进一步优化时序预测模型,提高预测精度和泛化能力。

2. 引入更多的异常检测算法,提高复杂故障模式的识别能力。

3. 扩展知识库的覆盖范围,支持更多类型的设备和故障模式。

4. 研究自适应学习机制,使系统能够持续学习和改进。

参考文献

[1]Sammut, C., & Webb, G. I. (2024). Deep learning based approaches for intelligent industrial machinery health management and fault diagnosis in resource- constrained environments. Scientific R eports, 14, 28234. https:// doi.org/10.1038/s41598- 024- 79151- 2

[2] Li, J., Li, X ., & H e, D. (2021). T wo- stage prediction of machinery fault trend based on deep learning for time series analysis. Digital Signal Processing, 117, 103150. https://doi.org/10.1016/j.dsp.2021.103150

[3]C errada, M., Sá nchez, R . V ., Li, C ., Pacheco, F., C abrera, D., de Oliveira, J. V ., & V á squez, R . E. (2018). A review on data- driven fault severity as es ment in rolling bearings. Mechanical Systems and Signal Processing, 99, 169- 196.

[4]Z hang, W ., Peng, G., Li, C ., C hen, Y ., & Z hang, Z . (2017). A new deep learning model for fault diagnosis with good anti- noise and domain adaptation ability. IEEE Acces , 5, 6974- 6982.

[5]Lei, Y ., Y ang, B., Jiang, X ., Jia, F., Li, N ., & N andi, A . K . (2020). Applications of machine learning to machine fault diagnosis: A review and roadmap. Mechanical Systems and Signal Processing, 138, 106587.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)