离心式压缩机全闭环性能测试研究性论文

徐晓峰 许沁

阿特拉斯科普柯无锡压缩机有限公司 江苏省无锡市 214000

中图分类号: 文献标识码:A 文章编号:

Abstract: In order to solve the stability and accuracy of the measurement and control system of centrifugal compressor, this paperpresents a test system based on Beckhoff PLC (Beckhoff) control and computer aided software (CAT). The system can achieve accurate collectionof compressor power, volume flow, mass flow, pressure ratio and other centrifuge parameter information, and can control the inlet valve airvolume of the compressor, the temperature of each stage of the cooler, the control algorithm uses PID algorithm. The system strictly followsthe standard PTC10 and ISO5389 algorithm and test requirements of centrifugal compressor, the measurement and control accuracy of centrifugalcompressor is controlled within 1% error, and the full closed-loop multi-opening full performance test of centrifugal compressor is carried out.

Key words: Beckhoff centrifuge PTC10 full performance Test

引言

随着现代化测控技术的发展和离心式压缩机的不断迭代更新,越来越多的客户需要离心式压缩机的全性能测试及报告。全性能报告可以显示压缩机的喘振点、阻塞点、设计点以及多个进气开度的信息 [1][2],客户可以多方面了解所订购压缩机的性能特性。对离心机测试间提出了更高的要求,目前绝大多数离心式压缩机测试系统,仅仅具备机械测试和单点整机测试,不具备全性能测试 [3][4]。

本系统提出了基于 PTC10 离心机测控要求的,对测试间进行全闭环多开度的全性能测试方法和研究[5][6]。

1 总体方案设计

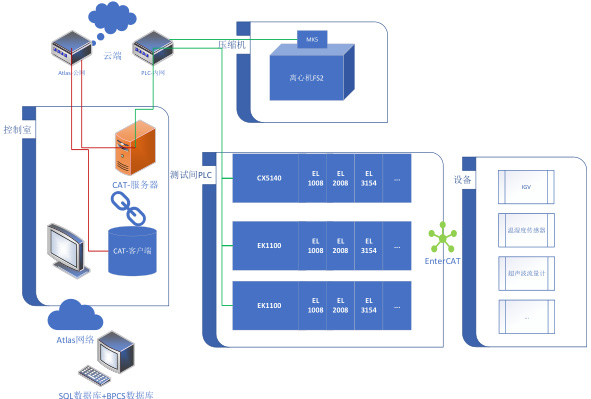

测试间系统主要由倍福 PLC 采集模块,控制模块,通信模块,PLC 远程站,服务器 CAT( 计算机辅助软件 ) 监控,以及离心机本体控制 CPU 模块等几个模块组成 [6][7]。PLC 采用 CX5140 型号 [8],其中 PLC 采集模块包括温度、压力、开度等多个测试间参数的传感器和 PLC 模拟量模块。控制部件含有冷却水比例阀、IGV 阀、流量管比例阀和超声波数模转换模块。由用户根据CAT 显示的数据,可测控测试间本体多方面的水和气相关控制器。远程服务器部分主要由 C# 和CAT 软件组成,CAT 采集 PLC 数据,并记录于本体 EXCEL 和 CDMS 文件,C# 采集数据并存储SQL2008 数据库。整个系统架构图如图1 所示。

Fig.1 Whole framework of system

2 全测试系统简述

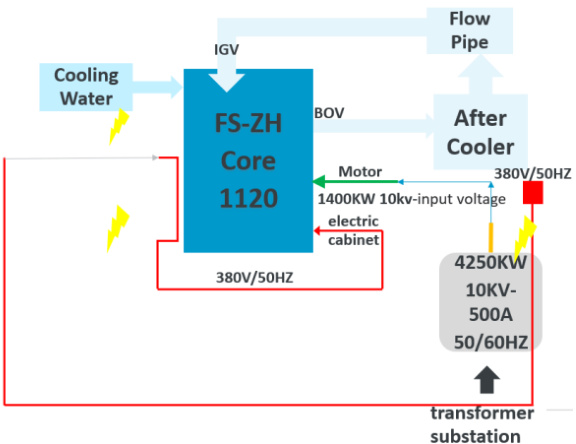

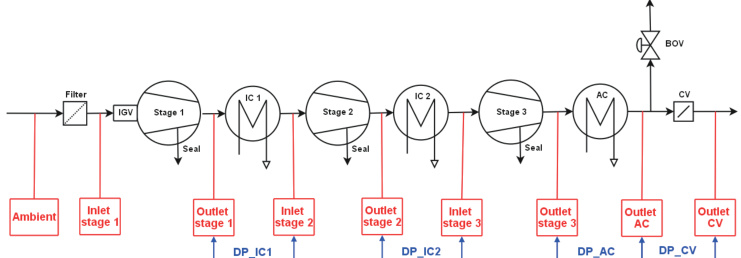

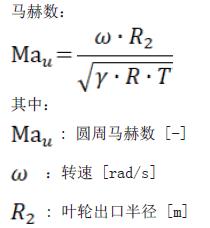

本系统通过测试间的 PID 阀和循环流量管道,使被测离心机压缩机形成闭环测试,闭环测试优势在于可以控制进气温度和湿度,控制出口压力,级间温度和级间压差。如下图 2 流程图 P&ID,可以看到离心式压缩机进口阀与测试间流量管的出口相接,离心式压缩机的出口阀与测试间的冷却器相接,压缩机的BOV 阀旁通。测试间冷却器系统对接入压缩机三级冷却器。

此设计充分采用 PTC10 和 ISO5389 的设计要求,传感器布局和流量计尺寸布局,满足PTC 对传感设备的严格精度要求。

Fig.2 Whole P&ID Chart of system

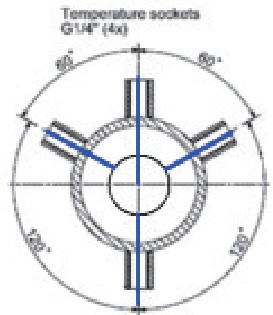

2.1 测试间闭环建立简介冷却水管方面:管道的长度应为直径的10 倍。

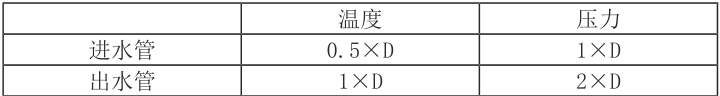

入口管在管道上游侧装有整流器(典型长度 2xD)。整流器应在第一个测量站之前至少 2xD 处结束。测量在以下位置进行(从压缩机法兰测量):

Table 1: Location of temperature and pressure sensors

注意:在 PTC10 中,温度测量站位于压力测量站的下游。

测试压力站:每个位置使用四个静压龙头(垂直于墙壁,孔光滑,无毛刺)。这些静压龙头每隔 90∘ 布置一次。理想情况下,每个抽头都单独测量,以便验证测量值。然而,允许每2 个(相邻)连接这些抽头,从而获得2 个测量值。偏差[( 最大- 最小)/ 平均值] 应小于 2%

测试温度站:1 个探头位于管道中心(延伸部分 D/2)。 3 个探针等距分布在一个圆上(延伸 D/4 )。定位如图3 所示。测量值的偏差[(最大- 最小)/ 平均值] 应小于0.5%(基于绝对温度,单位为K)。

Figure3:Locationoftemperatureprobe

测试站点如下图:取决于压缩机本体的级数

Figure4:Testsite

3系统的测试流程

3.1 系统初始化和测试准备

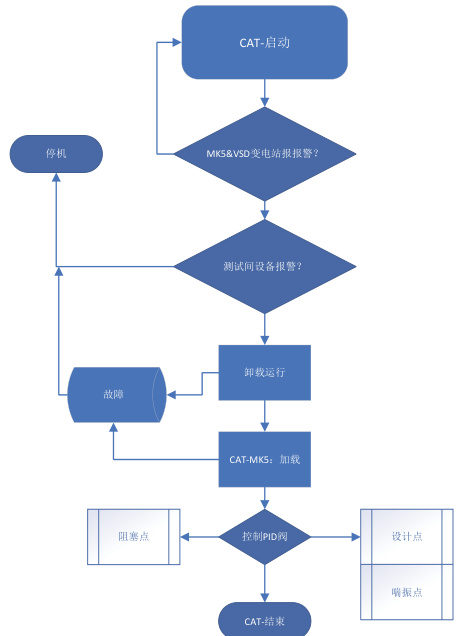

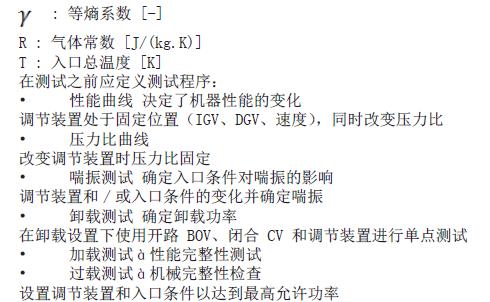

系统开始运行时初始化模块数据,包含将 PLC 控制模块内设定温度、PID参数、设定压力等数据, 远程 CAT 服务器启动。初始化成功后,CAT 客户端连接入 PLC 与 MK5 网络。如下图 5,一个 IGV 开度为例,测试流程通过控制 CAT辅助软件,控制 FAD 压缩机流量和压比进行各个状态的控制,每个状态维持20min。

Fig.TheCATsystemstartsthetestprocedure

测试前准备工作,需要对测试设备及传感器确认。1- 针对测试设备进行捡漏,保压测试维持 1Barg。2- 测试控制流量管内压力 1Barg。3- 控制进气 IGV0时常压大气压力 1014mbara。4- 控制电机转速 3042RPM,进气温度 50.5 度。

排尽管路冷凝水。6- 控制级间温度与压差偏差为 +-1%. 。7- 监测合适喘振点。 8- 变电站VSD 参数确认

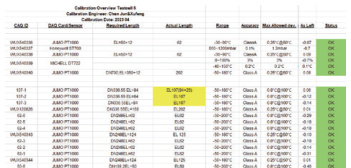

3.2 测试传感器精度

测试过程,需要验证测试传感器的精度,因此如图 6,邀请专业效验工程师进行传感器效验。其中,包含测试间环境温湿度,测试间管道压差,测试间管道压力,水路管路温度和压力,油路流量,级间温度 PT1000,等级要求Class-A。尤其注意:每个级间管道需要有对应长度的 PT1000 保证采集温度的可靠性。

Fig.6 Sensor length and accuracy

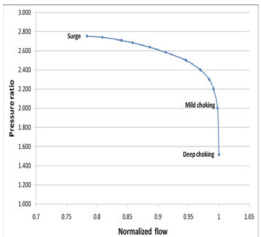

3.3喘振点寻找及曲线

在压缩机流量管路中,由于工况的改变,流量与压缩机,测试管网有着密不可分的关系。当压缩机正常运行后,控制管网PID 调节阀,使得管网压力回升,压缩机正常排气受阻,流量下降,系统气体产生倒流,轴向低频大振幅气体震荡,此种现象为喘振。压缩机提高转速可以使气流大于管网,冲破此种阻塞,但是再次控制 PID 阀,现象复现,此种周期性震动,就可以寻找出最佳喘振点。对于阻塞点为PID 阀门全开,流量最大位置点,此时排气压力很小,流量很大[3][4]。

Fig.7 The relationship between flow and pressure ratio

Fig.8 The detection process of surge point

上图为寻找喘振点的具体步骤。其中通过DN400 大阀探测,粗糙喘振位置,DN80 阀门寻找精准喘振点位置。CAT 自动探测标志位特性是:1-FAD 突变;2-排气压力骤降;3- 功率波动;4-MK5 震动波动大于18um ;5- 级间压差波动

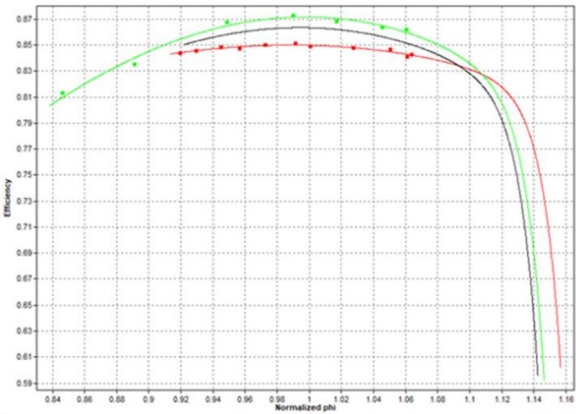

系统实验结果

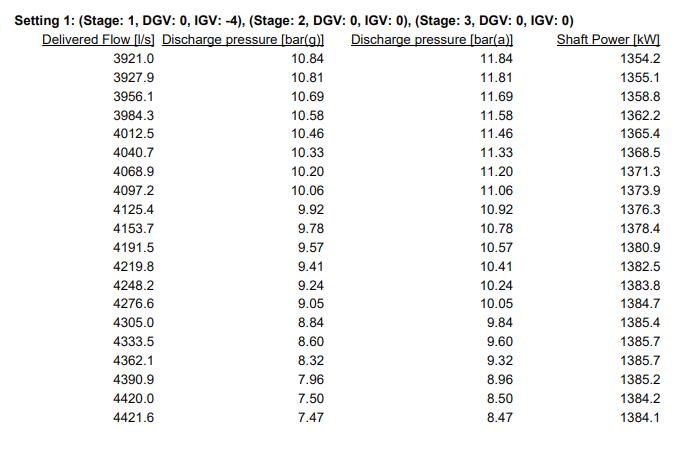

2023 年 09 月 17 日 , 本系统在阿特拉斯科普柯无锡压缩机厂进行实验,部分测试数据如表2 所示。图 9 为三根 IGV=0 度的全性能分析对比图,横轴代表:流量,纵轴代表:效率(有用功/ 理论功)。绿色线为机头实验室 2 数据,黑色线为模拟理论数据,红色线为整机实验室 5 数据。实验室 2 数据优于实验室5 数据,偏差数据见表2。

Fig.9 IGV0 detects contrast data

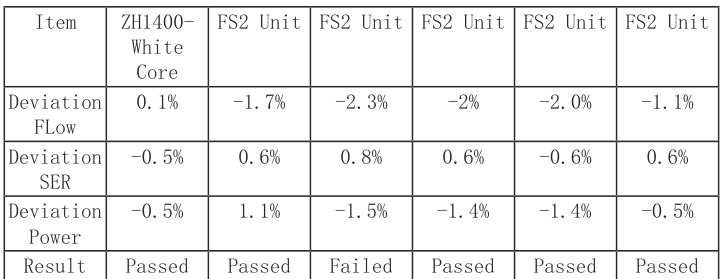

Table 2: Comparison of laboratory 2 and Laboratory 5 data

上表中:ZH1400-White Core 为实验室 2 数据,其余 FS2 整机数据在实验室 2,从上表中可以看出,在五次对比试验中,实验室 5 的数据通过多次捡漏和调整 IGV=0 度确认,最后一次确认参数偏差流量 FAD 为 -1. 1% ,其余参数状态 OK。其中白机头测试,在实验室 2 偏差状态 OK,此控制效果良好,结果偏差在接受范围之内,系统完全达到测控要求。

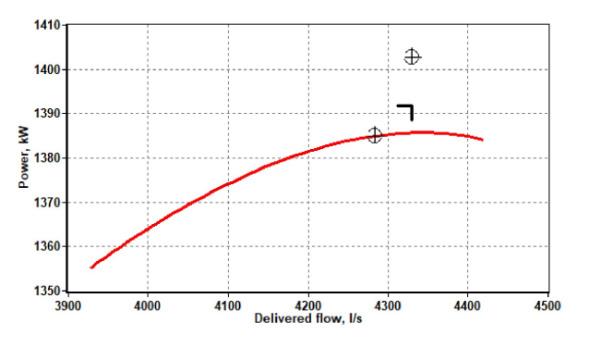

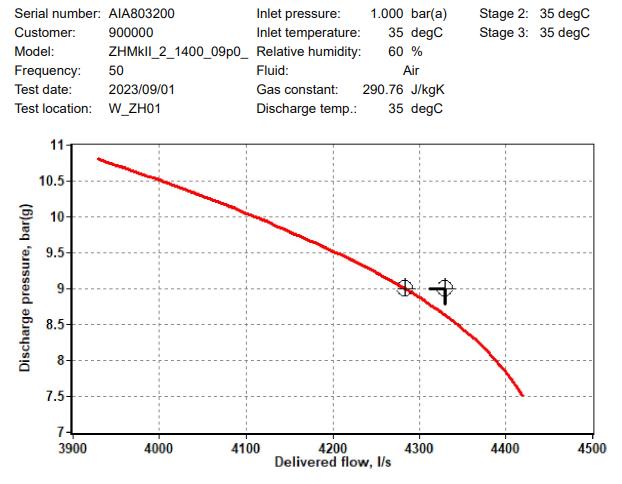

Fig10. FS 2 whole machine test report

从上图 10, 最后一次 FS2 整机结果报告,可以分析出 IGV=0 度,全压比段进行测试从 8.47Bara 至 11.84Bara,流量穿过设计点。所有数据转化为进气35 度,湿度 60% ,大气压力1.0Bara。实际设计点参数为:排气压力  ,流量 4329.35L/S,轴功率 =1392.89KW。

,流量 4329.35L/S,轴功率 =1392.89KW。

5 结语

本系统利用倍福 PLC 平台和 CAT 辅助计算机系统进行离心式压缩机全性能测试分析。该系统可以通过 PLC 远程采集测试间参数和压缩机本体级间参数,通过 Internet 采集 MK5 硬件数据,成本低,连接数据稳定可靠,具有很高的性价比。经过 2 周的实验测试证明,此系统测量 IGV=0 度的排气量,压比,级间数据等精度高,控制 IGV 的效果良好,流量管阀的控制波动能稳定在 ±1%以内,此系统操作简单方便,实用性极强,可以拓展 IGV 其他开度测试。此系统解决了离心式压缩机参照 PTC10 标准,进行全性能曲线分析的缺失。保证阿特拉斯离心机压缩机的性能特性。此应用前景十分广阔,非常适合各大压缩机行业的使用。

参考文献

[1]André B,Schalk J W,Hendrik L,et al. Fly-by-Pi :岩土离心机测试应用的开源闭环控制 [J]. 硬件 X,2020,8..

[2] 杜寿兵 , 张鹏 , 王小龙等 . 基于 PLC 和 HMI 的离心机安全门测控系统设计 [J]. 工业控制计算机 ,2017,30(02):53-54+57

[3] 许斌杰 . 半开式复合叶轮多级离心泵设计与性能预测方法研究 [D].浙江大学 ,2011..

[4] 刘超 , 于震远 , 曹万林 . 离心式压缩机防喘振控制设计探讨 [J]. 科技与创新 ,2020(22):128-129.DOI:10.15913/j.cnki.kjycx.2020.22.055.

[5] 石芝锋 . 浅谈离心式压缩机干气密封控制系统设计原理与要点 [J]. 中国设备工程 ,2020(13):13-15.

[6] 张晋涛 , 郭捷 , 张希建 , 孙志锋 , 楼悦欣 , 林宇旷 . 基于工业组态软件 Cimplicity 的海水淡化监控系统设计 [J]. 工业控制计算机 ,2016,29(03):4-5.

[7] 张稳 . 基于 AB PLC 的汽车定量装车控制系统设计与实现 [D]. 山东农业大学 ,2016.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)