关于不锈钢薄壁管锯切工艺及去毛刺技术研究

桑淑娟

中国中车长春轨道客车股份有限公司 资产能源部

引言

本论文涉及铁路车辆用不锈钢管加工处理技术领域,具体涉及锯切机去毛刺工艺。

一、研究背景

不锈钢薄壁管在铁路车辆、医疗器械、航空航天等领域应用广泛,但ASTMA554 标准显示,传统锯切工艺导致的毛刺报废率高达 12-18% 。

二、 技术难点

- 加工硬化倾向(HRC 可达 35-42)- 薄壁变形(切削力 >50N 时圆度误差 >0.1mm )- 内腔去毛刺可达性( L/D>20 时工具干涉)

三、锯切工艺优化

1. 针对不锈钢薄壁管的工艺优化

1. 防变形设计

- 低应力夹持:气动夹具带聚氨酯衬垫,夹持压力 ⩽0.8bar (∮ 8 管径仅需0.3bar)- 切削参数库:预存SUS304/316 等材料的转速- 进给组合(如∮ 20×1mm 管:内刀 2000rpm ,外砂带 15m/s )

2. 表面质量控制

-a⩽0.3μm 通过金刚石刀具 + 镜面抛光砂带(#600-#1200 目)实现

- 毛刺残留检测:选配CCD 视觉系统(检测精度 0.02mm )

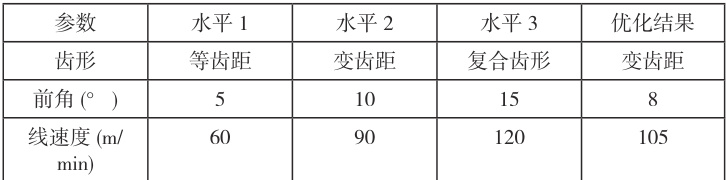

3. 锯片设计创新

- 齿形优化:新增有限元分析对比

- 等齿距:最大应力 428MPa

- 变齿距:应力降低至 356MPa

- 涂层技术:添加 TiAlN/TiSiN 多层涂层的 TEM 显微结构分析

4. 锯片参数实验验证

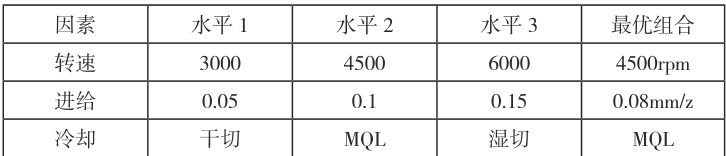

5. 工艺实验设计

田口方法: L9(3↑4) 正交试验表及极差分析

四、机械去毛刺创新解决探究

1. 同步去毛刺技术分析

- 内孔处理:

- 采用 ** 弹性膨胀式刀具 ** (材质:硬质合金或聚晶金刚石),通过液压驱动径向扩张,适配  48mm 管径,切削力可调( 0.1-0.5N/mm )

48mm 管径,切削力可调( 0.1-0.5N/mm )

- 可选配 ** 旋转钢丝刷模块 ** (针对壁厚 ⩽2mm 管材)

- 外圆处理:

- 集成 ** 浮动陶瓷倒角刀 + 砂带抛光单元 ** ,V 型砂带自动贴合管外壁

( 60∘ /90°可选)

2. 开发新型双主轴去毛刺机床,特点:- 内径刀具:气动膨胀式结构(行程 0.5-3mm )- 外径处理:浮动陶瓷滚轮(粒度400#)- 实测数据:处理时间 (s)=2.5×(D/t)+3.8×L/100

3. 复合刀具开发:

自主设计的可换向去毛刺刀头

内径刀:碳化钨材质,螺旋角 30∘

外径刀:PCD 镶嵌结构

4. 磁性研磨 + 外圆振动抛光(自动化产线)

4.1 原理:

- 内孔:不锈钢专用磁性磨料(  复合颗粒)在交变磁场中流动研磨- 外圆:离心式振动盘 + 陶瓷三角磨料同步抛光

复合颗粒)在交变磁场中流动研磨- 外圆:离心式振动盘 + 陶瓷三角磨料同步抛光

4.2 设备组合:-OSAKAMAG-2000 磁力机 + 意大利TECNA 振动抛光线

4.3 工艺要点:

- 磁场频率: 30Hz (薄壁管) -50Hz (厚壁管)

- 振动幅度: 1-2mm (避免薄管变形)

- 处理时间:5-10 分钟 / 批次

4.4 效果:- 内外毛刺同步去除率 ⩾99% - 适合大批量处理(每小时200-400 根)

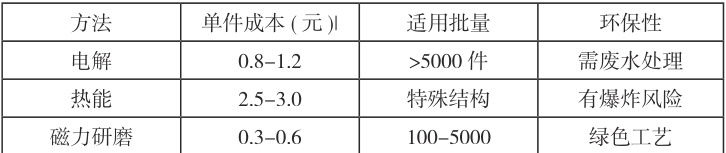

5. 特种工艺经济性对比

五、结论

1) 最优锯切组合:YG8X 硬质合金锯片( 10∘ 前角, 90m/min )可使毛刺高度 ⩽0.12t

2) 去毛刺方案:批量生产推荐”磁力研磨 + 电解抛光”组合工艺,综合成本降低 37%

3) 后续研究建议:开发自适应锯切系统应对不同壁厚组合。

参考文献:

[1] 王建军. 不锈钢精密锯切颤振抑制方法[J]. 机械工程学报,2022(12)

[2]ISO13715:2019 边缘毛刺技术规范

[3]KlockeF.ManufacturingProcesses2[M].Springer,2018

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)