砂石材料的杂质含量检测及其对建筑工程质量的影响

季欢

湛江市港嘉工程检测有限公司 524000

在建设工程中,砂石是构成混凝土和砂浆等重要建材的基础材料,其品质的好坏关系到工程的安全、可靠和耐久性。我国城镇化快速发展,建设规模持续扩张,对砂石材料的需求快速增长,对其品质提出了更高的要求。砂石材料中的杂质是评价其品质的重要因素,其中含有的杂质不仅会影响其物理和机械性质,而且还会对施工过程中的各个阶段造成影响,从而导致从混凝土浇筑到建筑物的长期服役过程中出现的各种缺陷。为此,开展砂料中杂质的定量测量及其对施工质量的作用机理研究,可为建设项目的质量控制奠定坚实的理论和技术支撑。

一、砂石材料杂质种类及来源

(一)杂质种类

在砂石物料中,通常含有黏性物质,主要由岩石风化、水流搬运等因素所沉积而成。由于粘土粒径小、吸附力大、黏性大,容易被沙子覆盖,从而对其与水泥砂浆之间的结合产生不利的作用;而污泥中的有机物含量高,密度小,强度低,掺入沙后,会使地基的密实度下降。

其中,有机物的来源是植物和动物的残茬。在采集和堆放砂石材料时,如果与腐叶土等物质相接触,容易带来有机物的污染。有机物的存在会使水泥的水化速率变慢,且随时间的推移,会引起混凝土的微观组织退化[1]。

黄铁矿等硫化矿物(如:黄铁矿等)和硫酸根(如:石膏等)赋存于自然砂矿中。当混凝土中含有大量的水分时,会产生大量的膨胀材料,例如:硫酸根离子与水泥的水合形成钙矾石等,从而引起混凝土的膨胀,从而引起混凝土的开裂和强度的降低。

(二)杂质来源

砂石是从自然沉积物或河道中提取的,岩石在风化侵蚀过程中,周围土壤和水体中的黏土和有机物会混合在一起;与之伴生的硫化物和硫酸盐等矿物,也随着采矿一起被带到了物质中。在采砂过程中,如果不对矿层进行合理划分和清理,就会造成粘土和有机物等杂质的进入;在粉碎和筛分工艺中,由于机械清洗不彻底和筛分精度不高,造成了含砂量物料中的杂质难以有效地被分离出来。运输砂石的车辆,堆放场地如果不干净,就会带来泥土、杂物等杂质;在露天堆放过程中,由于雨水的冲刷和风力的作用,周围的泥土、有机物等又会重新混合在一起。

二、砂石材料杂质含量检测方法

(一)黏土、淤泥含量检测(筛洗法

根据《建设用砂》(GB/T14684-2022)和《建设用卵石、碎石》(GB/T14685-2022),将干燥后的砂石样品(例如500 克)装入具有特定孔径(砂 0.075mm ,卵石和碎石 0.15mm )筛网,并用清水清洗,使粘土、淤泥等穿过筛网,干燥后经干燥后与原始样品重量相比较,计算出粘土、淤泥含量。该方式具有直接、简便、可高效地将粘土和淤泥中的细粒杂质进行分离和测定的特点,在实际施工和室内试验中得到广泛应用,但对细粒粘土的分选作用不大,需要联合其他技术进行检验。

(二)有机质含量检测(比色法)

根据测试方法,将砂石试样与测试介质进行反应,使样品中的有机物发生氧化,从而使样品变色。用色度计测量其吸收率,并将其与标准曲线进行比较,得出有机物的浓度。该技术可以通过化学反应和光学检测实现有机物的定量检测,具有很高的检测精度,但是受到检测溶液的制备和反应条件的控制等因素的制约,需要通过严格的实验程序来保证检测的准确度。

(三)硫化物及硫酸盐含量检测(化学分析法)

通过对砂石试样进行硫酸钡称量等方法,对砂样进行处理,将硫化物和硫酸盐转变为硫酸盐,再添加氯化钡水解得到硫酸钡沉淀,经过滤烘干,再称重,得到硫化物或硫酸盐的含量。本研究提出了一种新的高精度、高精度的硫含量测量新技术,但对专用的化学分析仪器和技术要求较高,适合于在室内进行高精度的测试[2]。

(四)其他杂质检测

用显微镜观测,选择一定数目的石英砂,并计算其所含的云母粒的比率和所占的比重,以此为依据来判定该矿物的质量。这种方法主要依靠手工观测和经验,需要经过专业培训的检验人员,并且测试的速度比较慢。采用比重差异法,将砂样置于如氯化锌等重溶液中,使轻质悬浮,砂粒下沉,经干燥称重,得出比重。在调配重液时,要精确地进行浓度的精确调控,在使用过程中要小心使用,防止重液的泄漏和污染。

三、砂石材料杂质含量对建筑工程质量的影响

(一)对混凝土性能的影响

由于细颗粒的存在,如粘土和淤泥,使其比表面增加,需要更多的水泥浆来填充,从而降低了混凝土的坍落度和流动性;有机物对超塑化剂的吸收,降低了超塑化剂的效能,导致了混凝土的泌水和离析。比如,在掺入3%以上的砂土中,会导致混凝土的塌落速度增加,在2 小时之内就会流失 50mm 以上,从而给建筑的浇筑和振捣带来很大的困难。

硫化物和硫酸盐与水泥的水化产物发生化学反应,形成膨胀体,在混凝土中形成微观裂纹,降低了其抗压和抗拉强度;由于粘土的存在,使得砂土与砂土之间的结合变得薄弱,从而使水泥的强度下降。例如,在施工过程中,由于砂石中的硫酸根浓度过高,导致砼 28 天抗压强度比设计标准降低 15~20% ,并且在以后的施工过程中,还产生了裂缝和渗水现象[3]。

(二)对砌体结构质量的影响

在砖混施工中,一般都是用砂石来配制灰浆。掺入的杂物会使砂浆的强度下降,并对砌筑的内聚力和整体性产生不利的作用。由于粘土中含有的杂质,使得灰浆持水性能较好,失水速度较慢,造成砖缝内的收缩不均匀而产生开裂;由于掺有轻质材料,导致砂浆的密实度不够,防渗性能降低,且降雨容易渗透到墙体内部,引起墙体内部材料的风化和冻胀,从而危及建筑的安全性。

含有不洁砂的建筑物在长时间的服役过程中,由于受到外界因素的影响,其内部的杂质引起的退化效应不断积累。混凝土中由杂物引起的微观裂纹将逐步扩大,加剧钢筋腐蚀,加速混凝土碳化,甚至降低其服役寿命。由于砂浆的品质不佳,使得砖混结构的整体性变弱,在地震和沉降作用下,容易出现坍塌等重大工程问题。

四、砂石材料质量控制策略

(一)源头管控深化

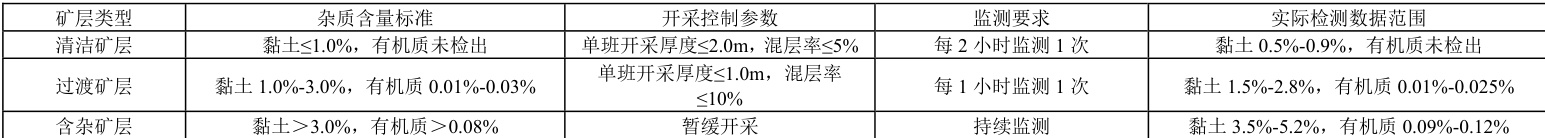

开展详细地质钻探与采样分析,绘制砂石矿层“杂质分布图谱”(如表1),清晰划分清洁矿层(杂质含量极低,黏土 ⩽1%. 、有机质可忽略)、过渡矿层(黏土 1%-3%、有机质微量)、含杂矿层(黏土>3%、有机质及其他杂质超标),为开采提供精准依据。依据勘察结果,优先开采清洁矿层,采用阶梯式、分区段开采模式,设置隔离带防止矿层混杂;对过渡矿层,制定专项开采方案,控制开采厚度与混层比例,如单班开采厚度 ⩽1m ,混层率 ⩽10% ,并实时监测出矿砂石杂质含量。

表 1

(二)进场检测与验收细化

按工程规模与风险等级分级,住宅工程每 200m3 为一批次检测,大型公建、超高建筑每 100m3 检测,涵盖黏土、淤泥、有机质、硫化物及硫酸盐等全指标;对历史杂质超标区域砂石,加密检测,每 50m3 ³检测一次。组建“检测-设计-施工”联合验收小组,检测数据为基础,设计人员评估杂质对工程性能影响(如黏土超标时,分析对混凝土抗渗等级、结构耐久性的影响),施工人员反馈现场适配性(如砂石含水率、颗粒级配与施工工艺匹配度),三方协同判定是否验收通过。

建立不合格砂石“双轨制”处置流程,对轻微超标(如黏土含量3.1%-4%),采用“场内预处理+动态跟踪”,即委托专业机构水洗、磁选等预处理,预处理后再次全项检测,合格后方可使用,使用时在混凝土配合比中专项调整(如增加水泥用量 1%-2%、优化外加剂),并全程跟踪该批次混凝土浇筑部位的质量;对严重超标(黏土 > 4%等),直接启动退场程序,记录退场去向,防止流入其他工程[4]。

(三)施工过程质量控制强化

开发基于 BIM 与大数据的混凝土配合比智能调控平台,录入砂石实时杂质检测数据(如黏土含量、有机质种类)、工程性能需求(强度等级、抗渗等级、收缩要求)、施工环境参数(温度、湿度),平台调用材料数据库(包含不同杂质含量砂石的适配配比案例、水泥-掺合料-外加剂协同效应数据),自动生成初步配比;浇筑过程中,通过传感器实时监测混凝土工作性(坍落度、扩展度)、温度发展,每 2h 上传数据,平台智能修正配比,如黏土含量超 3%时,自动增加矿物掺合料(粉煤灰、矿渣粉)掺量5%-10%,优化减水剂分子结构适配性。

结束语

砂石材料的杂质管理是建设项目的基础,通过对各个环节的严格的控制,并结合信息化和标准化的升级,可以降低杂质的危害。在今后的建设过程中,需要不断探索新的智能检测和回收利用等新的科技手段,不断健全和健全品质管理系统,从而为我国建设项目的高品质发展奠定坚实的物质基础,促进我国建筑业朝着更加安全、耐用、绿色的方向发展。

参考文献

[1] 林忠富. 探讨建筑工程质量检测中的混凝土检测技术[J]. 价值工程,2020,39(23):98-99.

[2]刘伟昌.建筑工程中混凝土施工技术分析[J].建材与装饰,2018,(14):60-61.

[3]杨义.建筑工程质量检测中材料检验的取样问题构建[J].海峡科技与产业,2017,(02):100-101.

[4]王华.《建筑地面工程施工质量验收规范》GB50209-2002 内容简介[J].施工技术,2002,(02):33-36.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)