市政道路路基压实层次优化与施工工艺改进研究

黄仕亨

广东奇讯建筑工程有限公司 广东 江门 529000

中图分类号:U416

0 引言

《交通强国建设纲要》明确指出,加快推进城市道路高质量建设,提高基础设施耐久性与适应性是实现交通现代化的重要环节。同时《“十四五”现代综合交通运输体系发展规划》进一步要求推广绿色施工和智能化技术应用,以实现基础设施建设的高质量发展。然而,现有施工过程中普遍存在压实层次不均、材料选择不当和施工环境适应能力不足等问题,严重影响道路的长期使用性能与经济效益。因此,针对市政道路建设中的核心技术问题展开研究,探索科学的优化设计和施工管理策略,对推动市政道路工程的质量提升和技术进步具有重要意义。

1 项目概况

某市政道路施工项目为城市重要主干道的扩建与改造工程,施工总长度为11.5km,横跨多条重要交通枢纽区域,设计采用城市主干道技术标准,车速控制为60km/h。项目主要施工内容包括路基处理、路面结构铺设、排水系统建设以及附属工程完善。路面结构设计为双层复合体系,包含 8cm 厚的沥青混凝土面层、20cm 厚的水泥稳定碎石基层和 30cm 厚的级配砂砾底基层,底基层需与下卧层严格结合以保证层间稳定性和均匀性。

为满足高强度交通荷载需求,路基压实度要求不低于 98% ,分层施工时单层填筑厚度需控制在25cm 以内,确保压实效果均匀。沿线地质条件复杂,部分区域为软土路段,需采取预压或换填措施以增强承载能力。排水系统采用雨污分流设计,主排水管道直径不小于 800mm,并沿道路两侧设置渗排一体化设施以提高排水效率。项目所在区域人口密集,交通流量大,对施工工期和扰民控制提出了严格要求,需在18 个月内完成施工。

2 市政道路压实层次优化分析

2.1 影响压实层次优化的主要因素

市政道路压实层次的优化设计直接影响路基的承载力、稳定性和长期使用性能,而多种因素共同决定了优化的复杂性。

其一,填筑材料的颗粒级配和物理性能是核心影响因素,良好的颗粒级配能够实现材料的最大密实度,其粒径分布需满足不同层次的设计要求,如底基层材料以 20-40mm 的碎石为主,基层材料则强调颗粒的级配连续性,以增强抗剪强度和压缩模量。

其二,施工设备和压实参数决定了压实效果的深度和均匀性。振动压路机是主要设备,其振幅和频率的设置直接影响压实能量的传递深度,通常振幅控制在 2mm 左右,振动频率控制在 30-35Hz ,并通过试验段确定碾压遍数,通常为 6-8 遍。

其三,施工环境对压实质量有重要干扰,如雨季施工时含水量难以控制,容易导致压实层软弱化,而冬季低温会增加材料的脆性,影响压实效果。

其四,分层厚度设计是另一个关键因素,每层填筑厚度若超过压路机的有效压实深度 (25-30cm) ),则可能导致中下层压实不足,影响整体承载能力[1]。因此,优化压实层次需综合考虑材料、设备、环境及工艺等因素,制定科学合理的施工方案。

2.2 优化方案设计

优化市政道路路基的压实层次,需要从材料选择、施工参数控制和智能技术应用等方面入手,通过精细化设计实现整体密实度的提升和层间结合的均匀性。以下分步骤深入阐述核心技术细节及实施方案。

2.2.1 填筑材料的性能分析与优化

压实质量的提升离不开高性能的填筑材料。本项目针对底基层和基层材料分别优化其颗粒级配和胶结性能。底基层推荐采用粒径 20-40mm 的砂砾材料,其最大粒径应控制在 50mm 以下,以确保材料的嵌锁效果和排水性能。基层采用水泥稳定碎石,其水泥掺量设计为 6%8% ,能够有效提高抗剪强度和抗渗性能。

为进一步提升材料的整体性能,在施工现场通过标准击实试验测定填料的最优含水量。优化后的材料应满足以下关系,实际含水量控制在最优含水量的±2%范围内,以确保压实过程中颗粒间的紧密嵌锁和化学胶结作用达到最佳状态。

2.2.3 施工层厚与设备参数优化

施工层厚直接影响压实深度和层间结合强度。本项目提出针对不同施工工况,采用分层厚度控制策略,将单层填筑厚度控制在 20-25cm。为了确保压实能量均匀传递,结合振动压路机的技术参数进行校核。振幅建议设定为2mm,振动频率为 30-35Hz ,通过试验段碾压遍数调整模型,建议碾压次数为 6-8 遍,以达到目标压实度(98%以上)[2]。对于材料上下层结合,采用机械打毛或铣刨工艺,增加表层粗糙度,提升层间摩擦力,确保整体结构力学性能。

分析设备参数对层厚压实深度的影响,以确定振动压路机适用的分层厚度。可以通过有效深度计算公式:

式中,d 代表压实深度,k 为常数,F 为设备的静压力,A 为施加压力的面积,E 为材料的压缩模量,结合试验值验证优化的层厚设计是否满足规范要求。

2.2.4 智能化动态监测的应用

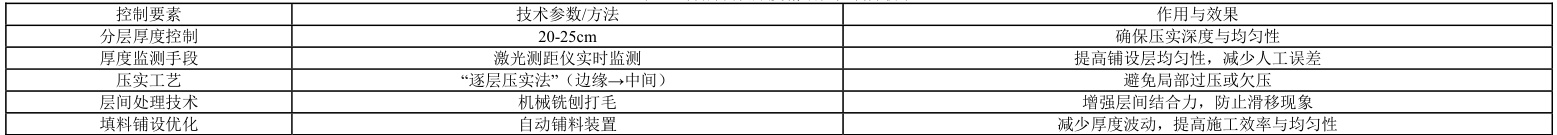

传统施工方法缺乏实时质量反馈机制,可能导致局部区域压实质量不均。本项目通过智能监测系统实时采集压实密实度、模量和含水率数据,并将数据上传至云端分析平台,采用有限元仿真模型优化施工方案。在某区域压实密实度:

未达到 98%时,系统会自动调整碾压次数或增加设备振幅,并提示施工团队对局部区域进行补压。基于动态数据反馈的算法模型能够有效减少施工过程中的盲目性,实现高精度施工。

2.2.5 环境影响的应对策略

雨季施工中通过临时排水系统和防水布覆盖措施降低填料含水率波动。含水率的动态变化可通过以下简单模型估算:实际含水量

为雨水侵入对含水量的增量。当检测到含水率超标时,可采用机械翻晒或风干处理降低其含水率。冬季施工中,通过加热设备对填料进行预处理,填料温度不低于 10∘C 。结合热传导分析公式,确定加热设备的运行时间和热量需求,确保材料在低温条件下仍能实现有效压实。

3 市政道路压实施工工艺改进

3.1 现有施工工艺分析

以项目中,现有压实施工工艺主要依赖传统的振动压路机和静压力压路机的配合操作,虽然在多数情况下能够满足基本规范要求,但在实际应用中仍然存在工艺不足与质量隐患。

设备参数的适配性不足。目前普遍采用振动频率 30Hz 、振幅2mm 的固定设备参数,未结合填筑材料特性动态调整。砂砾材料适合高频低振幅模式以增强颗粒嵌锁,而黏性土材料则需要低频高振幅以提高压实深度。固定参数的使用导致部分区域压实不足或过振破坏颗粒结构。

分层填筑厚度控制不严。实际施工中,填筑层厚常超过设计要求的25cm,有的甚至高达 30cm ,压路机的有效压实深度被削弱,导致底层密实度不达标;反之,过薄的填筑层则增加施工次数与机械能耗,效率低下[3]。

施工过程监测滞后,传统的钻芯法和灌砂法等质量检测手段仅能在施工后发现问题,无法实时监控压实质量,导致施工问题延续至后续工序,甚至引发大面积返工。

复杂环境适应能力差,雨季填料含水率超标导致压实后颗粒滑移,而冬季施工中填料冻结或脆化,压实后形成隐性裂隙,影响路基长期稳定性。这些问题显著降低了施工效率与质量,亟需系统性改进。

3.2 施工工艺改进方向

3.2.1 动态调整压实设备参数

针对不同材料特性,动态优化压路机振动参数以适应砂砾、黏土等材料。砂砾材料适用高频低振幅模式,振动频率调整至 35-40Hz ,振幅为 1.5mm,确保颗粒均匀嵌锁;而对于黏性土,采用低频高振幅模式,振动频率调整为 25-30Hz ,振幅为 2.5mm ,以提升压实深度和稳定性。

初压阶段采用振动碾逐层压实,复压阶段使用静压力碾,静压力控制在 0.6 至 0.8MPa ,提高表层密实度。此外,在施工现场通过传感器实时采集路基密实度和模量数据,结合现场条件动态调整参数,确保每一区域达到设计标准的压实效果。

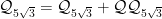

3.2.2 分层填筑厚度精细化控制

分层厚度直接影响压实深度与均匀性,本项目严格控制每层填筑厚度在 20 至 25cm 范围内,具体情况如表1 所示。通过激光测距仪实时监测填筑厚度,确保铺设层均匀性。施工过程中采用“逐层压实法”,从路基边缘至中间逐步压实,并在每层完成后采用机械铣刨技术对层间表面进行打毛处理,增强层间结合力,防止滑移现象发生。为避免材料层厚度波动,建议在填料铺设过程中引入自动铺料装置,进一步提高施工效率和均匀性[4]。

表 1 分层填筑厚度精细化控制分析表

3.2.3 智能监测与动态质量反馈

压强度和频次,以提升施工效率。通过施工区域化管理,减少设备闲置率,优化施工进度。

施工中引入智能压实监测系统,实现压实质量的实时监控与动态调整。智能监测设备通过压路机安装的高精度传感器实时采集密实度、模量和含水率数据,上传至施工控制平台[5]。平台通过算法分析生成施工参数调整建议,例如当某区域密实度低于 98%时,系统提示增加碾压次数或调整振动频率;当监测到局部过压现象时,系统建议降低振幅或减少碾压遍数(如图 1)。通过这种动态调整机制,能够显著减少局部压实问题,提高施工质量一致性。

3.2.4 提升雨季和冬季的环境适应性

针对雨季施工,在填料表面铺设透气性防水布减少水分渗透,同时设置临时排水系统以快速排出地表水。当填料含水率超过最佳范围 (±2%′ )时,建议采用机械翻晒或风干处理[6]。冬季施工中,填料经加热设备预处理后温度应保持在 10 至15℃,并掺加 3% 至 5% 的氯化钙防冻剂以增强材料抗冻性能。此外,在极寒条件下,建议施工段分层保护,通过覆盖保温材料减少热量散失,从而维持路基压实质量。

3.2.5 高效施工调度管理

结合本项目中复杂路段(软土与砂砾交替区域)的特点,优化施工资源配置。采用分段施工的方式,优先调配振动性能较强的设备至软土地基路段,并增加碾压次数;对于砂砾填料段则合理减少碾

4 结语

本研究通过优化填筑材料级配、精细化控制分层压实厚度及动态调整施工参数,结合智能监测技术,有效解决了市政道路路基压实不均和环境适应性不足的问题。改进后的施工工艺提升了压实均匀性和层间结合强度,使路基压实度稳定达到 98%以上。智能化监测系统的应用实现了施工质量的实时反馈与动态优化,提高了施工效率和质量可控性。未来研究可进一步探索新型环保填筑材料的应用,结合人工智能算法优化压实参数自适应调整,并深化多源数据融合技术在复杂地质条件下的施工适应性分析,以推动市政道路施工技术的智能化与可持续发展。

参考文献

[1]赵晓斌.市政道路施工中沥青路面摊铺与压实工艺研究[J].建筑与施工,2024,3(8):55-57.

[2]陈缘缘.市政道路施工中的路基路面压实技术研究[J].工程技术研究,2024,9(17):55-57.

[3]陈超.市政道路工程建设中填方路基施工工艺分析[J].建材发展导向,2024,22(22):117-119.

[4] 余良荣. 关于市政道路建设中沥青道路施工技术的研究[J]. 智能建筑与工程机械,2024,6(1):29-31.

[5]李华.市政道路施工中路基路面压实技术分析[J]. 科学技术创新,2024(18):101-104

[6]杨勇.简析市政工程路基路面压实施工工艺[J]. 环球市场,2020(1):288,359.

作者简介:黄仕亨(1984—),男,汉族,广州人,本科学历,研究方向为市政路桥施工。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)