中低合金钢中碳、硫实验室内部比对结果分析与改进措施

单秀丽

宁夏煤矿综采输送装备重点实验室 煤矿综采输送设备智能制造技术国家地方联合工程实验室 宁夏天地奔牛实业集团有限公司 宁夏石嘴山 753000

引言

中低合金钢广泛应用于机械制造、能源装备等领域,其碳、硫含量直接影响材料力学性能与加工特性。实验室内部人员比对是 ISO/IEC 17025 质量管理体系的核心要求,可有效识别检测过程存在的系统性与随机性误差。

本次比对旨在评估 6 名分析人员对同一中低合金钢样品中 C、S 含量检测结果的一致性,识别潜在问题,优化检测流程,确保数据可靠性。

1 实验设计

1.1 比对人员

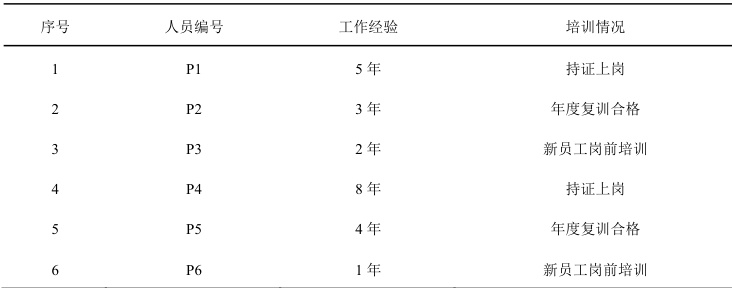

选取 6 名分析人员,涵盖不同工作经验 (1~8) )年,其中新员工(P3、P6)均接受过岗前培训,老员工(P1、P4)持证上岗,确保人员代表性。比对人员信息见表 1

表 1 比对人员信息

1.2 样品与设备

1.2.1 样品:选用国家标准物质 YSBC 28303a-2012(中低合金钢),其标称值为 C: 0.203%±0.004% 、S:0.019%±0.001% ,确保样品均匀性与稳定性。

1.2.2 设备:使用高频红外碳硫分析仪(型号:HW2000,在校准有效期内),该设备适用于中低合金钢中碳、硫含量的快速测定,具有较高的准确性。

1.2.3 方法:依据 GB/T 20123-2006《钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)》,统一操作流程(如称样量、燃烧条件、信号采集)。

1.3 实验流程

1.3.1 统一样品

将标准物质分装为 6 份,每份重量一致(约 2g),避免样品差异影响结果。

1.3.2 设备预热

仪器预热 1 小时,用标准物质校准工作曲线,确保设备处于最佳状态。

1.3.3 独立检测

6 名人员按相同 SOP 操作,每人对同一样品重复测定 6 次,记录 C、S 含量测定值。

1.3.4 结果与统计分析

计算各人员的均值、标准偏差(SD)、相对标准偏差(RSD),并与标准值对比分析结果一致性。

2 结果与统计分析

2.1 碳元素分析结果

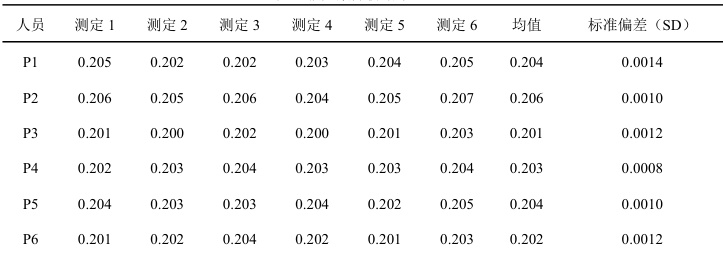

碳元素测定结果的统计分析见表 2。由表 2 可知:

2.1.1 总均值: 0.203% 、实验室标准差(s): 0.0018% 、RSD(相对标准偏差):

2.1.2 所有人员的碳均值均在标准值 (0.203%) )的允差范围内 (±0.004%)

2.1.3 总均值为 0.203% ,与标准值完全一致,准确性良好;

2.1.4 实验室标准差(s)为 0.0018% ,RSD 为 0.89% ,远低于 GB/T 20123-2006 规定的≤1.5%的要求,表明碳元素分析一致性高,人员操作成熟度好。

表 2 碳元素分析结果(%)

3.2 硫元素分析结果

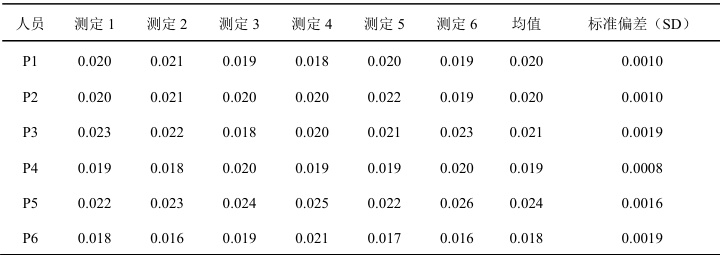

硫元素测定结果的统计分析见表 3。由表 3 可知:

3.2.1 总均值: 0.020% 、实验室标准差(s): 0.0021% 、RSD(相对标准偏差): 12.2%

3.2.2 总均值为 0.020% ,虽接近标准值 (0.019%) ),但实验室标准差(s)达 0.0021% ,RSD 为 11.1% ,显著超出 GB/T 20123-2006 规定的≤8.0%的要求;

3.2.3 个别人员的测定结果偏离真值显著:P5 均值为 0.024% ,较标准值偏高 26.3% ;

3.2.4 新员工(P3、P6)的 SD 较大(均为 0.0019% ),说明其操作稳定性有待提升。

表 3 硫元素分析结果(%)

3 问题分析

3.1 人员操作差异(主要原因)

3.1.1 称样误差:P5 在硫分析中未严格按照要求(精确至 0.0001g)称样,导致称样量偏差较大,从而影响硫的燃烧完全度,使测定结果偏高;

3.1.2 坩埚处理不规范:P6 未按照流程对坩埚进行高温灼烧,导致坩埚表面吸附的硫残留进入检测体系,造成测定结果偏低;

3.1.3 操作稳定性不足:新员工(P3、P6)对燃烧条件(如氧气流量、燃烧时间)的控制不够稳定,导致重复测定的 SD 较大。

3.2 设备状态影响

设备期间核查缺失:实验室未定期对设备进行期间核查,无法及时发现设备性能的漂移。

3.3 环境因素

湿度波动:实验室未安装温湿度监控系统,检测期间湿度波动较大 (50%~70%) ),硫元素易吸附于空气中的水分,导致样品中的硫含量测定结果不稳定。

4 改进措施与效果验证

4.1 改进措施

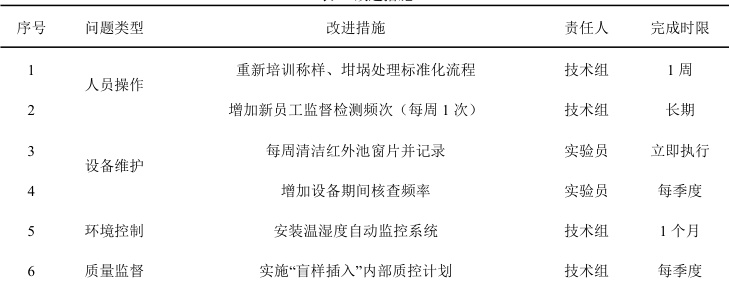

针对上述问题,制定了改进措施,见表 4改进措施实施后,重新组织 6 名人员进行比对(同一样品),结果表明:

表 4 改进措施

4.2 效果验证

4.2.1 硫元素 RSD 显著降低:从改进前的 11.1%降至 4.3% ,符合 GB/T 20123-2006 规定的≤8%的要求

4.2.2 人员偏差消除:P5 的均值降至 0.020% (标准值 0.019%±0.001%) ),P6 的均值升至 0.019% ,所有人员的测定结果均进入允差范围;

4.2.3 设备稳定性提升:通过定期核查,设备的检测灵敏度恢复至最佳状态,重复测定的 SD 降至 0.0008% 以下;

4.2.4 环境稳定性改善:温湿度自动监控系统安装后,湿度波动控制在 55%~65% ,硫元素测定结果的稳定性显著提高。

5 结论

5.1 碳元素分析一致性良好:碳元素的 RSD 为 0.89% ,符合标准要求,表明实验室人员对碳测定的操作成熟度高,方法稳定。

5.2 硫元素需重点监控:硫元素的 RSD(改进前 11.1%) 显著超出标准要求,主要受人员操作、设备状态和环境因素影响,需作为实验室质量控制的重点对象。

5.3 改进措施有效:通过标准化培训、强化设备维护、环境监控等措施,硫元素的 RSD 降至 4.3% ,所有人员的测定结果均进入允差范围,显著提升了实验室检测数据的可靠性。

5.4 持续改进建议:建议每半年开展 1 次人员比对,结合“盲样插入”等内部质控手段,定期验证人员的检测能力,持续优化实验室质量管理体系,确保中低合金钢碳、硫含量测定结果的准确性与一致性。

参考文献

[1] 《钢铁中锰含量测定方法的研究》 王艳娟 2014-06-01

[2] 《计量检测质量影响因素探讨》 邹昊 2021-06-01

[3] GB/T 20123-2006《钢铁总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)》

[4] ISO/IEC 17025:2017 《检测和校准实验室能力通用要求》

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)