建筑工程检测中无损检测技术的应用研究

曾骁

湖南中凯检测有限公司 湖南长沙 410000

据中国建筑学会2022 年度工业调查数据,目前全国建设项目测试市场已经超过了800 多亿,而 无损检测技术的使用已经超过了 35% ,并且每年都保持着 12% 的增速。在混凝土构件测试中,采用超声波反射综合方法进行的测试精度达到 90% ,而采用红外热成像方法则可以达到 85% 以上。另外,根据国家住房和城乡建设部的相关资料,通过 无损检测技术测试,其施工安全事故比常规测试减少 40% 左右,这是一项具有实际应用价值的新技术。同时,《建筑工程质量检测管理办法》等相关法律法规的相继颁布,使得 无损检测技术的标准化和标准化应用得以深入推进。

一、无损检测技术在建筑工程中的应用价值研究

(一)保障工程结构安全的防护盾作用

在对建设项目进行安全性评价时,非破坏性测试具有十分重要的意义。例如,利用超声波回弹的原理,通过对砼的表层回弹及超声波波速的测定,可以对砼的强度进行精确地评价。按照《混凝土结构现场检测技术标准》 GB/T50784—2013 对 C30-C50 进行了检验,结果表明,采用本试验法测定C30-C50 的结果,其结果偏差小于 ±15% 。试验过程中,试验员须按规范布设测区,各测点不得低于10 处,并利用 ZC3-A 型回弹仪对试件表层进行冲击试验,并利用 NM-4B 型非金属超声波探伤仪测定试件内部的声速,并利用专门的计算机程序获得其强度估计值。在一次重大工程施工中,通过对工程实例的分析,找出了钢筋砼的强度指标,达到 37.5% ,从而避免了一系列潜在的工程安全问题。而红外热成像通过对建筑表层的温度场进行探测,可以发现诸如空鼓、渗漏等隐性病害。实际应用证明,用红外热成像技术对墙体贴装质量进行检验,其检出率可达 85% ,大大高于常规敲击方法的 60%[1]⋅ 。

(二)提升质量管控效率的加速器功能

现代化的无损检测技术测试方法大大提高了建设项目的管理工作效率。例如,利用PROFMETER5钢筋扫描器可以迅速地确定钢筋的位置、直径和保护层的厚度,而无需对钢筋的保护层进行损坏。在测量过程中需要对器件进行标定,并以 50 毫米/秒的速率沿着工件纵向均匀地运动,并对测量结果进行实时采集。按照《混凝土中钢筋检测技术规程》 JGJ/T155-2019 的规定,对其进行了表面保护层的检验,其误差控制在±1 mm 以内。通过对一座城市轨道交通工程的实测资料分析,该方法可将单构件的施工质量检验周期从原来的 8 个小时压缩到 2 个小时,提高了 75% 的工作效率。而利用雷达探测的方法,可以对混凝土的结构进行探测,并对其进行探测。在机场跑道探测方面,3 GHz 探测速率为 5公里/小时,一天可探测 40,000m2 的跑道,其探测效率比常规方法提高 20 多倍。

(三)推动行业技术升级创新引擎特性

无损检测技术的不断革新和发展促进了建筑业科技水平的提升。最近发展起来的一种新型的 3D激光扫描方法,利用激光束和接收回波,可以实现对建筑结构的快速建模。利用 Leica ScanStationP40型激光雷达,对文物古迹进行了一次扫描,实现了 3 分钟的单点扫描,并实现了点云的精确测量。在一个古建筑修复工程中的实际运用表明,经过多个时间段的测量,其形变监控精度达到 0.5 毫米。利用声发射探测方法可以获取混凝土中的应力波动,从而达到对混凝土结构进行实时监控的目的。在一座大规模的钢梁桥上,安装 32 台 AE 传感器,每日可收集10 G 以上的实测资料,并利用专门的分析软件对其进行动态预报。《中国建筑学会 2022 年度统计》显示,与常规工程相比,应用新型 无损检测技术的施工项目,其科技创新指标平均提升 42% ,显示出该项新工艺对产业结构优化的促进效应[2]。

二、建筑工程无损检测技术应用存在的问题

(-) )检测精度局限与复杂结构适应性不足矛盾

目前,我国建设项目的无损检测技术测试方法对其准确性和自适应能力提出了更高的要求。例如,对于 2m 以下的混凝土构件,常规超声检测方法(参考 GB/T50784-2013 《混凝土结构现场检测技术标准》),其缺陷位置偏差可达到 15% 。在结构较为复杂的结构中,由于存在着大量的钢筋和钢筋混凝土,因此,在其雷达成像中,存在着较大的伪迹。根据广东省建设设计院对全省 126 个建设工程进行的调研,发现传统的相控阵超声波探伤方法,对于异型钢材焊接接头,漏检率可达到 23.7% 。目前,对于孔道注浆密度的测量,即使使用了目前最为先进的超声波反射法,其测量的数据仍然存在着邻近通道与金属波纹管的相互干涉。以一座超高层结构为研究对象,采用常规的红外热成像方法,对含双面配筋的墙体部位,不能有效地发现厚度大于 80mm 的空心构件。因此,现有的 无损检测技术测试方法难以满足工程实际需求[3]。

(二)设备成本高昂与基层普及困难的现实困境

无损检测技术的定价标准已成为制约无损检测技术应用的主要障碍。一套国外数码型超声波探伤设备的售价约为 25 万-40 万人民币,其中 3D 打印设备的采购费用高达 200 万。县级以上的测试单位一般都是基本型的,如一座三级城市的测试中心,就有 80% 以上的测试仪器已经使用了 8 年以上。由于无法承担高昂的 TOFD(单台 600 多万)成本,基层施工企业在进行钢材焊接接头无损探伤时,仍然采用传统的、灵敏度很低的超声探伤仪器。更值得一提的是,一些高科技装备的造价也很高,如利用阵列探测技术对坑道内的整个剖面进行探测,每一项探测所需的人力和材料费用高达 1.2-18000 元。在此背景下,众多中小施工企业纷纷选择了忽视关键的 无损检测技术,根据中国建设行业协会 2023年的统计数据,我国县级及以上建设项目使用 无损检测技术的比率还不到 35% 。

(三)专业人才短缺与技术标准滞后的发展瓶颈

该产业正面对着一个严峻的人力资源短缺问题。据国家房屋和城乡建设部职业资格登记中心统计,目前拥有无损检测技术资质的人才只有 48,000 余人,而专职的 无损检测技术人才不到 30% 。据一家大型测试单位对其进行过的培训,发现要培养出一位能够自主完成相控阵超声波测试的装备工程师,实际实习时间为 18 个月。而现有的《混凝土结构后锚固技术规程》中有关锚杆施工质量检验的规范也相对滞后, JGJ 145-2013 中有关锚杆施工质量检验的方法还处于起步阶段。在新的装配式房屋测试中,由于没有专门的注浆套管接头的质量检验规范,各个检验单位都是各自为政。在我省开展的工程质量验收工作中,发现各施工企业在施工现场对相同结构节点进行了检验,其误差比例高达 41% 。这一问题的存在,将会严重地降低检验结论的可靠性与可比性。

(四)数据解读主观与智能分析欠缺的技术短板

测试资料的分析和加工过程中有很大的技术漏洞。现有超声测试方法多依靠人工主观判断,国内一家测试公司开展了一次室内对比实验,发现同一套混凝土缺陷波形图在不同技术水平下,其测量值差异可高达 30% 。传统的基于温度场分布图像的红外热成像检测方法,往往错误率超过 25% (摘自《建筑科学与工程学报》,2013-2)。目前的测试仪器软件缺少智能化的分析功能,如一些钢筋扫描装置仍然使用 20 多年以前发展起来的数据处理方法,不能实现对密集的钢筋进行准确定位。另外,各个牌子的仪器所收集到的数据都是相互不相容的,一份重大工程测试结果表明,5 种不同的仪器所生成的资料要经过手工转化后再进行比较和处理,造成了超过 15%的信息损失。该方法的缺陷极大地限制了该方法的精度与可靠性[4]。

三、升建筑工程无损检测技术应用的有效策略

(一)研发高精度传感器与优化算法模型的双轮驱动

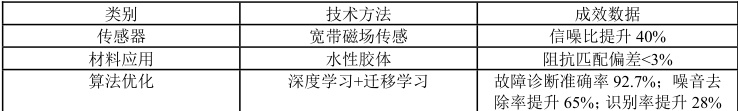

无损检测技术的发展需要软硬件的共同突破。在研制中,利用这种新型的压电型复合结构制备的超声波探针,可以将工作频段提高到 10MHz ,实现对混凝土内部裂纹的探测精度。于 2023 年由同济大学研制成功的宽带磁场传感技术,使钢筋腐蚀信号的信噪比提升 40% (资料来源于《传感器与微系统》,第一届 2024 年)。例如,一种水性胶体在 5~40℃时,其阻抗与阻抗的匹配偏差小于 3% 。以深圳一座超高层建筑为例,利用阵列传感器和时序反演方法,对 1.8m 厚的水泥墙中 6mm 管径的管线进行了检测,并对其进行了检测。在算法的优化上,采用深度学习方法,有效提高了故障诊断的准确性。利用卷积神经网络(参考《建筑结构检测技术标准》,附录 F)对试验用例进行了检验,其结果正确率为 92.7% 。在此基础上,构建含有超过 100000 个典型故障特性的样本,利用迁移学习方法对其进行参数优选。通过对一座桥梁的实测数据分析,提出了一种新的基于模糊神经网络的自适应滤波器方法,该方法可以有效地提高噪音去除率 65% ,并且能够实现对钢筋位置的精确控制。发展基于多源信息的多源信息融合算法,实现超声、射线、涡流等多源信息的自动匹配,使其识别率比常规方法提升 28个百分点[5](如表1 所示)。

表 1 技术进展与成效对比表

)降低设备生产成本与构建共享平台的协同路径

)降低设备生产成本与构建共享平台的协同路径

为减少无损检测技术装备的制造成本,必须从国内取得核心技术的突破。目前,我国的研究单位已经利用 MEMS 技术研制出了比国外低 1/3 的小型超声波换能器。在实际应用中,可以按照模块化的思想,把常规的集成式检测仪拆分成三个单独的模块,即传感器模块、信号处理模块和显示模块。通过对一家高新技术企业的实际应用,发现该模块化结构可以减少生产费用 42% ,而维护和更新费用减少 65% 。从材料选择上看,国内最新研制的 PZT-5H (参考 GB/T 3389-2022 《压电陶瓷材料性能测试方法》),其综合指标达到了与国外相近的标准,且其成本只有国外同类产品的 60% 。在生产过程的优化上,采用灵活的生产线可以达到少批次、多品种的生产,以一家测试器材厂商为例,当每月 量由 50 件增加到 200 件时,每台机器平均的固定费用降低了 38% 。

量由 50 件增加到 200 件时,每台机器平均的固定费用降低了 38% 。

建立区域性装备资源共享平台,是缓解基层装备紧缺问题的一种有效方法。根据江苏省建材科技研究所今年首批建成的测试仪器共享平台,运行情况表明,采用“网上预约+线下”的方式,仪器的使用率达到了 85% ,排队的平均时间缩短到了 3 个工作天。在此基础上,提出了基于《建筑工程检测设备通信协议标准》(JGJ/T486-2021)、数据格式规范化等一系列相关的技术标准。在一个省域的应用实例中,应用了区块链的检验数据保存后,系统差错率降低了 72% 。在实施层次上,可以构建三个层次的共享网络,即在省一级配置高端装备(如 3D 激光扫描器),市级配置普通装备(如数码超声探伤),县级配置基本测试仪器。通过浙江省的实际应用,发现县级检验中心配备装备的比例由原来的31%提高到了 89% 。该系统需要一个专门的维修队伍来支持,通过对一个平台的维修数据的分析,可以将其测量的偏差限制在一个规范的±3%之内。

(三)加强人才梯队建设与完善标准体系的联动机制

在工科院校开设《现代无损检测技术》这门必修课,借鉴美国无损测试协会(ASNT)三级鉴定标准,确立“初级-中级-高级”层次的培养模式。中国建材工程学院 2023 年度课题研究结果显示,通过“120 课时+实践实训+课题实践”三阶段的实训教学,将专业技能人才自主学习的时长减少 40% 以上。在实际操作中,学生需要在仿真墙上做 50 处以上的基准瑕疵位置测试,误差小于 3 毫米就算合格。参照欧洲 EN1712 的最新修订频次(3 年一期),对其核心技术(JG/T 203-2007)《钢结构超声波探伤方法》等进行全面的提升。在预制房屋测试方面,可以参考日本 JISA1225 关于微波注浆充填率测试方法,建立符合国内预制混凝土结构特性的专门测试规范。上海市建筑与建筑工程检验工业联合会成立了“新检验方法认证中心”,对 3~5 个新的技术规范进行检验,通过对国家代表性项目的调研,实现对其应用效果的检验。在此基础上,建立检验机构和标准制定机构之间的双向沟通机制,组织专家至少参加 20 项具体项目的检验,以保证标准的修改能够更好地符合企业的实际需要。通过对该项目的研究,提出了一种基于中国建筑标准化组织(2014)的评估方法,该方法能够有效地促进产业的科技进步[6]。

(四)开发智能诊断系统与建立云数据库的创新实践

多源信息的融合与处理是实现智能化故障诊断体系建设的必然要求。在此基础上,利用深度学习技术(参考 GB/T36340-2018 《无损检测工业计算机层析成像(CT)检测方法》),构建超过 100,000个代表性故障样本(参考 GB/T36340-2018),利用卷积神经网络对故障进行自动辨识。基于 ResNet50结构,由国家重点实验室研制开发的基于 ResNet50 的智能检测技术,对常见的裂纹、孔洞等常见的损伤进行自动检测,正确率为 92.3%. 。基于 CT 的高质量 3D 图像采集方法,并提出了基于迁移学习的神经网络模型,并在此基础上提出了一种基于 FPGA 的快速算法。在云计算环境下,根据ISO9712:2021 建立了一套分布式的存储体系结构,并在全省范围内完成了 2 TB 以上的监测数据的云存储和处理。在实现过程中,需要配备一种特殊的数据获取终端,将超声波和红外热像等探测装置的原始数据直接上载到云计算中,并将其进行特征抽取并保存到时序数据库中。中国建材设计院自主研发的 BIM-NDT 融合技术,以 IFC 规范的形式将探测结果和施工信息进行了自动化处理,并已应用于深圳一座超高层工程,使探测速度提高 40% 以上。该方案使用了区块链技术,保证了数据的无伪造性,并且将各个被侦测的结点的散列值都及时地保存到联盟链中。本项目针对该问题,以一家公司为例,利用手机 APP 采集用户的修改建议,按月对其进行迭代,实现故障辨识精度每年提高 3% 以上。

四、结束语

综上所述,在我国建设中大力发展无损检测测试,是一项很有实际价值的工作。该技术对提高我国大

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)