高温环境下发电机组冷却系统优化方案探讨

杨连杰 王建国

驻郑州地区军事代表室 河南郑州 450000

在石油开采、沙漠勘探、热带地区基建等高温环境中,发电机组作为核心供电设备,其冷却系统的性能直接决定了机组的运行稳定性。高温环境不仅会导致冷却介质散热效率大幅降低,还会使发动机缸体、涡轮增压器等关键部件长期处于过热状态,引发功率衰减、机油劣化甚至机组停机等问题。因此,针对高温环境特点优化冷却系统,成为保障发电机组可靠运行的核心课题。

、高温环境对发电机组冷却系统的影响机制

1.冷却效率的非线性衰减

当环境温度超过 35℃时,空气冷却介质的换热能力会呈现非线性下降趋势。数据显示,环境温度每升高 10∘C ,风冷系统的散热效率会降低 8%-12% 。这是因为高温环境下,冷却空气与发动机部件的温差缩小,导致散热效率降低,防冻液和中冷空气温度升高,发动机部件温度持续升高。对于水冷系统,高温会使冷却液蒸发速率加快,若补水不及时,易引发冷却系统压力异常,进一步恶化散热效果。

2.核心部件的热损伤风险

在持续高温环境中,发动机缸盖、活塞等部件的工作温度可能超过设计阈值。例如,柴油发动机的活塞顶部温度若长期高于 400∘C ,会导致材料热疲劳加剧,使用寿命缩短 30% 以上。同时,高温会加速机油氧化,使机油黏度下降,润滑性能衰退,增加轴承、曲轴等运动部件的磨损速率。

3.冷却系统能耗的恶性循环

为应对高温,冷却风扇、水泵等辅助设备往往需要满负荷运行,导致其能耗占机组总能耗的比例从正常环境下的 5%-8% 升至 12%-15% 。这种高能耗运行不仅增加燃料消耗,还会使辅助设备自身发热加剧,形成“能耗上升-散热需求增加”的恶性循环。

二、冷却系统优化方案设计

1.冷却方式的复合化优化

将传统的风冷系统与水冷系统进行串联集成,形成一个复合化的冷却系统。在高温环境下,优先启用水冷模块,以应对更高的散热需求。通过加装高效的散热器,使得冷却液与空气能够进行二次换热,从而显著提升换热效率。相较于单一的風冷系统,这种复合化冷却系统的换热效率提升了 40% 以上。该系统特别适用于环境温度在 40℃至 55℃之间的沙漠、戈壁等高温地区,能够有效保障设备的正常运行。

此外,采用氟利昂类低沸点工质作为冷却介质,利用其在高温部件表面的蒸发吸热特性,进一步强化散热效果。在环境温度达到 50℃时,蒸发冷却系统的散热能力是同功率水冷系统的 1.8 倍,显著提升了散热效率。然而,为了防止氟利昂类工质对环境造成污染,需配备专用的工质回收装置,确保在使用过程中不会产生环保风险。

2.关键部件的性能升级

在散热器的选材和设计上,采用管带式结构的铝制散热器,相比传统的板翅式散热器,其散热面积增加了 60% ,极大地提升了散热效果。同时,管带式设计使得气流阻力降低了 25% ,进一步优化了散热性能。通过数值模拟技术,优化翅片间距(推荐值为 8⋅10mm⋅ ),有效减少了高温环境下的气流扰动损失,提升了散热效率。

在冷却液循环系统中,搭载电子控制的变量水泵,能够根据发动机的实时温度自动调节冷却液的流量。在环境温度为 45℃时,相比传统的定速水泵,变量水泵可以降低 15%-20% 的动力消耗,同时有效避免冷却液超温现象,保障系统的稳定运行。还可以加入变转速风扇,通过调节风扇转速达到不同程度散热的需求。

将涡轮增压器的涡轮壳材质从传统的铸铁升级为镍基高温合金(如Inconel713C),显著提升了其耐高温性能。新的材质使得涡轮壳的耐受温度从 800∘C 提升至 1050∘C ,在高温环境下的使用寿命延长了 2 倍以上,极大地提升了设备的可靠性和使用寿命。

3.智能控制策略的构建

基于环境温度、发动机出水温度、机油温度等 8 个关键参数,建立动态散热需求模型。当环境温度达到或超过 40∘C 时,系统会自动将冷却优先级从“节能模式”切换至“安全模式”,提前 5-8°C 启动强化冷却程序,确保设备在高温环境下的安全运行。

通过引入机器学习算法,分析历史运行数据,能够提前 15-30 分钟预测机组的负荷变化趋势,并主动调节冷却系统的输出功率。这种智能控制策略在间歇性负载场景中,可以使冷却系统能耗降低 18% ,同时有效避免温度波动过大,保障设备的稳定运行。

4.维护保养体系的强化

根据环境温度差异制定动态维护计划:在 35℃-45℃环境中,散热器清洁周期缩短至每 200 小时;45℃以上环境中,增加每100 小时的冷却液成分检测,确保其沸点不低于 108∘C 、pH值维持在 8.5-10.5 区间。

在散热器进出口、缸体水套、机油冷却器等关键位置安装温度传感器,采样频率提升至 10Hz ,通过边缘计算模块实时诊断冷却系统异常,故障预警准确率可达 92% 以上。

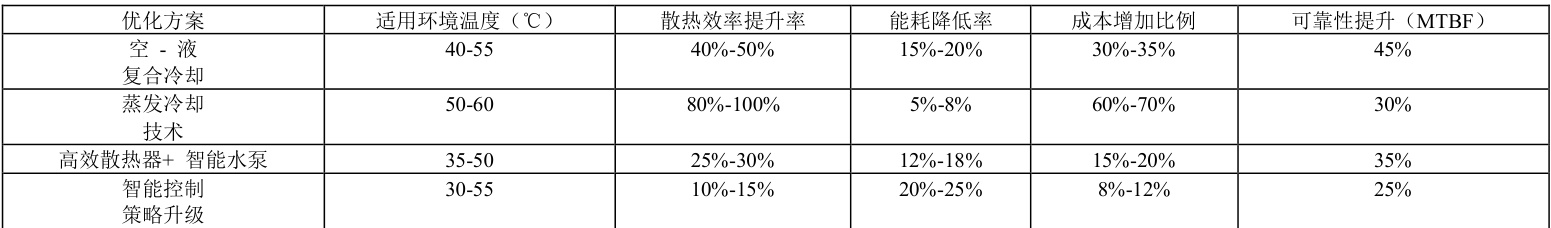

三、不同优化方案的性能对比

注:MTBF(平均无故障时间)以传统冷却系统为基准值 100% 。

从表格数据可以看出,空-液复合冷却系统在 40℃-55℃环境中综合性能最优,兼顾散热效率、能耗控制和成本效益;蒸发冷却技术虽散热能力最强,但较高的成本和环保要求使其适用于极端高温场景;智能控制策略升级则具有成本低、普适性强的特点,适合对现有机组进行改造升级。

四、工程应用案例与验证

某型柴油发电机组,实施了空气-液体复合冷却系统的技术改造。在改造之前,每当环境温度攀升至 48 摄氏度的高温时,这些发电机组在平均每运行 8 小时后,便不得不因为温度过高而被迫停机一次,严重影响了正常生产和设备的稳定性。然而,经过空-液复合冷却系统的改造之后,即便在相同的高温环境条件下,这些发电机组能够连续稳定运行长达 300 小时,期间未出现任何超温停机现象,机组的输出功率始终保持在额定功率的 95% 以上,且燃油消耗率显著降低了 12.3% ,极大地提升了设备的运行效率和经济效益。

某型柴油发电机组,采用了“高效散热器 + 智能控制”的创新方案。在环境温度高达 42 摄氏度的恶劣条件下,该冷却系统的能耗从改造前的 14.5% 大幅降低至 9.8% ,显著减少了能源消耗。同时,发动机缸体的温度波动幅度也从原来的±5 摄氏度缩小至±2 摄氏度,温度控制的精准度大幅提升,有效减少了因温度波动引起的设备损耗。此外,轴承的磨损量也减少了 28% ,延长了设备的使用

寿命。

五、结论与展望

高温环境下发电机组冷却系统的优化需遵循“主动散热 + 智能调控 + 精准维护”的协同理念。空-液复合冷却系统和高效部件升级结合智能控制的方案,在多数高温场景中可实现最佳投入产出比。未来发展方向包括:采用纳米流体作为冷却介质以提升导热系数,开发基于数字孪生的冷却系统虚拟调试技术,以及探索太阳能辅助冷却的节能模式,进一步降低极端环境下的机组运行成本。

通过针对性的优化设计,可使高温环境下发电机组的运行可靠性提升 30% 以上,为高气温地区的能源保障提供坚实技术支撑。

参考文献

[1]史嘉贶. 浅析高温环境下风力发电机组选型限制性条件[J].水电与新能源,2018,32(09):75-78.DOI:10.13622/j.cnki.cn42-1800/tv.1671-3354.2018.09.019.

[2]郝建宁. 燃气发电机在高温环境下的维护技术与改进措施[J].化工管理,2016,(18):198.

[3]蔡孟哲. 高温环境下燃气发电机组的维护标准与质量改进[J].中国石油和化工标准与质量,2016,36(11):5-6.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)