某装备生产过程质量提升研究

张慧敏 张春杰 蔚娟 郭春生

山西新华防化装备研究院有限公司

引言

装备系统处理空气污染物的装备系统作为化工生产、能源利用、机械制造等领域的重要装备之一,其质量将直接影响产业链的运营安全。装备系统处理空气污染物的装备系统组成结构复杂,对其进行批量化生产时,需做好各环节质量控制,确保整机安装精度,降低装备运行期间的故障率。

1 某装备基本内容概述

某装备系统由过滤模块、风机、吸附剂载体、管路等零部件组成,其生产组成流程如下:①基础结构件加工,涉及铸件熔炼、切削、清洗等操作,整个过程应注重碳含量监测、切削精度、表面粗糙度控制等,确保结构加工结果的科学性。 ② 精密部件加工,如过滤模块、风机叶轮等,期间需做好应力释放、光滑度控制、主轴精磨等操作,以保证总装结果的可靠性。③ 零部件总装,将零件按次序进行组装,部分部件会通过焊接的方式进行固定。所有需安装零部件数量超过 400 件,属生产中最为复杂的环节。④对整机进行调试,测试装备系统处理空气污染物的装备系统性能是否达标,合格后才可以投入使用。

2 装备生产过程存在的质量问题

2.1 原材料质量问题

首先,材料基础性能不满足要求,导致装备出现质量问题。例如,用来制作装备系统外壳的钢材,因材料基础强度不能满足要求,使其在应用中受压出现外壳形变、破裂等问题,影响到内部结构的应用安全。其次,供应商管理水平有待提高,前期筛选供应商时,未系统考核供应商经济实力、供应资质、信誉度等内容,降低所选供应商可靠性,增加材料供给质量问题。同时所建立进货检验机制先进性较差,无法高效识别材料质量问题,影响到装备整体生产质量。最后,材料存储和防护水平较低,批量化生产所使用的材料较多,由于未按要求进行分类存储,导致材料锈蚀、老化、混用等问题。此类问题较为隐蔽,在批量化生产模式下,很多都是在整机调试、投入使用后才发现,造成了巨大的经济损失和社会影响。

2.2 结构加工问题

结构加工质量问题主要体现在以下几方面:第一,加工尺寸超差问题严重,部分零配件(如管道接口、轴承孔等)在加工时,其公差值超出设计允许值,使零部件无法顺利装配,同时增加设备装配后振动过大、轴距偏离等故障,影响装备的正常运行。第二,在表面处理时,对热处理工艺参数控制不合理,造成结构硬度分布不均匀、结构残余应力过高等缺陷,加快装备机械疲劳、损伤速度。第三,在结构加工期间,受装夹质量较差、切削深度过大、刀具进给量过大、切削速度过快、润滑油供给不足等因素影响,导致零部件出现局部形变、裂缝、划伤等质量缺陷。第四,机床工作精度未定期校正,受机床导轨磨损、轴承磨损、转动轴异物填充等因素影响,降低结构加工结果的可靠性。

2.3 部件装配问题

首先,装配件未遵循规范彻底清洁,零部件加工时残留的碎屑、清洗剂等异物,会随着装配活动进入到装备系统内部,并在其工作期间,进入到齿轮缝隙、管路当中,导致齿轮磨损加快、管路堵塞、精密零部件划伤等质量问题。其次,装备系统的零部件总量超 400 件,对其进行装配时,若是没有严格遵循装配流程,出现装配步骤遗漏、装配顺序颠倒、装配方向错误等问题,增加装配期间的返工成本。例如,在装备系统零部件装配期间,遗漏了密封垫片安装环节,使整机在测试时出现漏气、压力不稳等问题。同批次装备系统都需进行返工,增加了整体的成本支出。最后,部件紧固质量较差,利用螺栓固定配件时,使用到的扭矩扳手并没有进行定期校准,导致螺栓固定时出现部分螺栓预紧力过高、部分螺栓预紧力过低等问题。装备投入使用后,也会在持续振动影响下出现螺栓脱落、断裂等故障。

2.4 整机调试问题

在整机调试活动中,存在以下问题:第一,整机调试大纲有待完善,测试项目中缺少加载试验、极限工况试验、场景模拟测试等内容,无法全面评估装备系统工作性能。同时整机调试时间不足,使部分问题(如净化效率不足、管路泄漏等)无法及时被发现,增加投入市场后的客诉率和退货率,造成较为严重的负面影响。第二,整机调试参数设置不合理,在装备系统调试期间,应遵循设计规范设置运行参数,包括工作温度、风压、安全阈值等。由于此类参数设置不合理,使其无法准确反馈装备系统工况,影响潜在问题的及时发现和处理。第三,整机调试时使用的仪器(如风量测试仪、浓度检测仪等)未按要求进行校正,仪器初始精度相对较低,影响到整理数据的准确性。同时对数据进行记录时,未遵循标准化流程整合数据,降低数据分析结果的可靠性。

2.5 检测技术问题

在检测技术应用方面存在以下问题:第一,装备系统检测技术有待更新,受技术应用成本、战略规划等因素影响,企业智能化检测系统的建设进度较为缓慢,许多检测内容依旧依赖于手工或半自动检测方法,增加了检测结果的容错率,无法准确反映装备系统缺陷。第二,检测技术的应用规范未及时更新,降低了缺陷识别结果的科学性。例如,装备系统过滤精度要求更新后,配套检测方法精度规范并未更新,使检测结果精度不满足分析要求,提高分析结果的准确性。第三,在数据分析活动中,尚未形成标准化应用流程,无法对数据进行有效管理,导致数据存储混乱、较难追溯等问题。同时在数据分析活动中,使用到的统计、分析工具先进性不足,较难发挥所整理数据的应用价值。

2.6 人员素养问题

首先,装备生产活动中,需要操作、装配、检测人员具有相应的专业能力、应急能力、学习能力。由于人员自身素养存在参差,对装备零部件加工流程、装配顺序、检测流程等内容的熟练度存在差异,此情况下也影响到装备生产、装配、检测结果的科学性,增加装备投入运营后相关问题的发生概率。其次,所拟定培训体系完善度较低,无法满足不同人员的能力提升要求,降低了人员参与培训活动的积极性。例如,企业对新入职操作人员,培训内容都是较为通用的企业文化、质量规范等,未根据操作人员岗位特征,提供相应的培训课程,降低了培训成效。最后,激励机制有待更新,对人员绩效进行考核时,对效率和质量方面的指标权重设置不合理,降低了考核结果的客观性,影响人员工作积极性。

3 装备生产过程质量提升策略

3.1 完善原材料供应链

通过完善原材料供应链,能够从源头上保证材料供给质量,减少材料不合格引起的装备质量问题。首先,健全供应商分级制度,从社会信誉度、经济实力、供货能力等方面,对供应商综合能力进行评估,根据结果将供应商划分为若干等级。例如,根据评估结果可以将供应商分为 A-E 五个等级,A 等级最高,E 等级最低,优选等级高的供应商进行合作,保证材料供给效率和质量。其次,完善材料追溯系统,所有原材料从进场到完成装配的全流程,将制作成RFID 标签,标签上记录材料信息、材料批次号、出厂商、生命周期、加工信息等,在出现材料质量问题时,可根据RFID 标签直接追溯到源头,为同批次召回、挽回企业损失奠定良好基础。最后,完善材料仓储制度,材料入库后会根据分类将其运送到指定区域进行存放,科学控制仓库湿度、温度、光照强度等参数,避免材料变质问题。同时也会搭建预警机制,若出现库存不足、材料临期等问题,也会向相关人员发出预警,保证材料供给安全。

3.2 搭建防错加工机制

依托先进技术搭建全流程防错加工机制,及时发现和处理存在的加工质量问题,保证装备系统生产质量。实践中应注意以下内容:第一,在加工前搭建三维仿真模型,利用该模型可以对加工工艺可行性进行论证,在确定其可行性之后再将其投入到应用中,以营造良好的加工环境,提高装备加工质量。第二,在装备加工过程中,会利用各类传感器对加工过程进行监督,整理切削力、切削深度、温度、振动等参数,若是发现超差问题,那么也会暂停继续加工,完成调试再恢复运行,确保流水线上零部件加工质量。同时也会引入自适应性系统,可以对刀具磨损进行补偿,以保证加工结果的可靠性[1]。最后,基于自动化技术搭建加工系统,该系统可以对零配件毛刺、飞屑进行自动清理。同时也可以对零配件完整性进行探查,标记质量不足位置、尺寸、深度等内容,为返工活动的进行提供参考。

3.3 优化部件装配工序

在质量控制活动中,也需做好部件装配工序的优化工作,提高部件装配质量。首先,优化构建装配环境,遵循生产规范搭建洁净装配车间,所有人员进出装配间需严格遵循着装要求。并且在车间内还会安装静电消除装置、智能温控、消防系统等,以保证零配件装配活动的顺利进行。其次,将防错工装全面覆盖到整个装配活动中,保证装配结果的合理性。例如,对零配件密封件进行安装时,会在系统中增加压力传感器、智能定位系统,保证密封件的准确安装,提升整个结构的密封性[2]。最后,推行模块化装配模式,将整个部件装配过程细分为若干功能模块,依次完成各模块安装,对模块重叠的部分,也会明确先后装配顺序,保证各模块安装的关联性和独立性,提高装配结果的合理性。

3.4 完善整机调试体系

首先,对现有调试流程进行优化,建立标准化调试机制,依次完成整机各部分调试工作。例如,在装备系统负载测试时,会先进行空载测试,测试时间不低于 1.5h,随后提升到 50% 负载,继续测试 2h,测试通过后将荷载提升到 100% 负载,过程中会调整整机工况,测试时间不低于5h,最后再进行0.5h 的过载( (105% 负载- .115% 负载)测试,均达标后表示装配质量满足要求。其次,在调试过程中发现的问题,会利用AI 诊断系统辅助判断问题源头、制定问题处理措施[3]。同时利用大数据技术对调试数据和实际数据进行对比,判断装备系统运行工况是否稳定,为运行参数调整提供良好依据。最后,在调试活动中,需要在多个位置布设传感器,对温度、压力、风量等数据进行采集,全面展示调试成果,了解装备性能可靠性。

3.5 加快检测技术迭代

首先,搭建在线检测体系,利用机器视觉技术、激光测距技术、超声波检测技术、红外成像技术等先进手段,对构件加工、装配质量进行在线监测,及时发现和处理相关问题,保证装备系统生产质量。其次,基于先进技术搭建材料失效分析机制,利用该机制可以对材料应用质量进行全面检测,若是发现性能失效的材料,那么也需及时更换成质量合规的材料,有效提升检测效率与质量[4]。最后,建立质量预警机制,基于数据驱动背景,可以构建健全的SPC 控制中心,利用该控制中心可以对过程失控情况进行自动化评估。若是超出安全阈值,那么也会对外发出预警,提升人员对问题进行处理,保证整机检测效率与质量。

3.6 健全人员培养机制

装备系统批量生产过程,需要专业人员参与其中。专业人员综合能力水平,直接决定零配件生产和装配质量。在人员培养机制的搭建活动中,需建立完善的胜任力模型,利用该模型可以对人员综合实力进行评估,根据评估结果来分配工作岗位(如操作岗、安全岗、装配岗等)。部分岗位成员还会检查其从业资格证(如焊接工),保证人员能力与岗位的适配性,降低人为因素带来的负面影响[5]。同时也需加强人员能力培养,拟定完善的培训课程。课程应包含质量理论、操作步骤、技能要素等,满足人员能力提升需求。所拟定课程应具备系统性和全面性,结合相应的测试体系和绩效体系,督促人员主动提升自身能力。

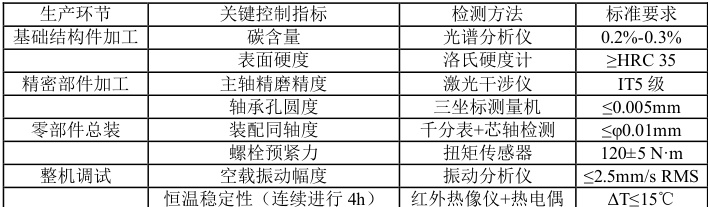

3.7 各环节质量控制要点对照

为明确各生产环节的核心控制内容,整理生产环节质量控制要点对照表(如表1 所示)。表格横向涵盖基础结构件加工、精密部件加工、零部件总装、整机调试 4 个环节,纵向列出关键控制指标、检测方法及标准要求,例如基础结构件加工中碳含量需控制在 0.2%0.3% ,通过光谱分析仪检测;精密部件加工的主轴精磨精度需达到 IT5 级,采用激光干涉仪验证等。该表可为各环节质量管控提供精准参考。

结束语

综上所述,在装备批量化生产过程中,受设备、人员、环境等因素影响,容易出现零件安装精度误差、零配件少装、整机缺陷等质量问题,增加装备返工成本的同时,影响设备使用寿命。基于此,需积极引入先进检测技术、可靠监测设备,同时应组建高水平管理队伍,营造良好的装备生产环境,提高装备批次生产质量,延长装备投入应用后的使用寿命,为企业创造良好的经济效益。

参考文献

[1]赵润泽,连光耀,程中华,等. 基于 DEMATEL-EWM 二维云模型的装备生产过程质量评估 [J]. 计算机测量与控制, 2024, 32 (12): 270-279.

[2]陈虹. 电力装备制造企业生产过程质量管理体系及控制方法 [J]. 产品可靠性报告,2024, (09): 37-38.

[3]刘一帆. A 公司E 型物探装备生产质量提升策略研究[D]. 中国科学院大学(中国科学院大学工程科学学院), 2024.

[4]莫阳. PDCA 循环模式在医学装备质量管理中的应用分析 [J]. 中国设备工程, 2024,(02): 49-51.

[5]刘奔浪. 重型装备制造业用户工厂审核提升企业质量管理实践研究 [J]. 上海质量,2023, (09): 51-54.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)