基于响应面法的精密齿轮热处理变形控制工艺优化研究

汪正明

身份证号 622322198807181219

精密齿轮作为机械传动系统中的核心零部件,其尺寸精度与齿面质量直接决定了整机的传动效率与寿命。热处理作为齿轮制造中提升硬度、耐磨性及接触疲劳强度的重要手段,在改善材料性能的同时,也会不可避免地产生热应力与组织转变应力,从而引起齿轮的翘曲、扭曲或径向变形。这类变形不仅会增加后续加工的修整难度,还会造成废品率上升与制造成本增加。响应面法作为一种多因素、多水平的试验设计与分析方法,能够通过较少的试验次数建立因素与响应值之间的数学关系模型,为实现热处理变形的预测与优化提供高效途径。

1 精密齿轮热处理变形的机理与特征

1.1 热处理过程中的应力演变

在齿轮热处理过程中,随着温度的升高,材料内部产生热应力。当温度达到临界相变温度时,奥氏体化过程开始,晶粒结构发生重排。随后,在淬火冷却阶段,由于外层与内层的冷却速度差异,产生了组织转变应力与热应力叠加效应,从而导致齿轮形状的改变。此外,钢材的碳含量与合金元素含量也会影响相变特性与残余应力分布,使得变形情况更加复杂。

1.2 变形类型与影响因素

齿轮在热处理过程中可能产生的变形类型主要包括端面翘曲、齿形畸变、齿距变化及径向收缩。这些变形受多种因素影响,如加热温度、保温时间、冷却介质性质与搅拌状态等。其中,加热温度过高会导致晶粒粗化,

从而增加组织转变应力;保温时间不足会造成内外温差较大,引发不均匀变形;冷却速度过快则易产生淬火裂纹与过大的残余应力。

1.3 热处理变形的控制思路

热处理变形的控制可从两方面入手:一是通过工艺参数优化,减少热应力与组织转变应力的峰值;二是在结构设计阶段预留加工余量,采用后续精加工或去应力回火等方法进行补偿。近年来,借助响应面法实现多参数联合优化,成为提高热处理质量、降低变形率的有效手段。

2 基于响应面法的热处理变形影响因素分析

2.1 响应面法的原理与优势

响应面法是一种将试验设计、数学建模与统计分析相结合的优化方法。其核心思想是在多因素、多水平条件下,通过回归分析建立自变量(工艺参数)与因变量(变形量)之间的函数关系模型,并利用该模型进行预测与优化。与传统单因素试验相比,响应面法能够揭示参数间的交互作用规律,从而获得全局最优的工艺组合[1]。

2.2 热处理变形的关键参数分析

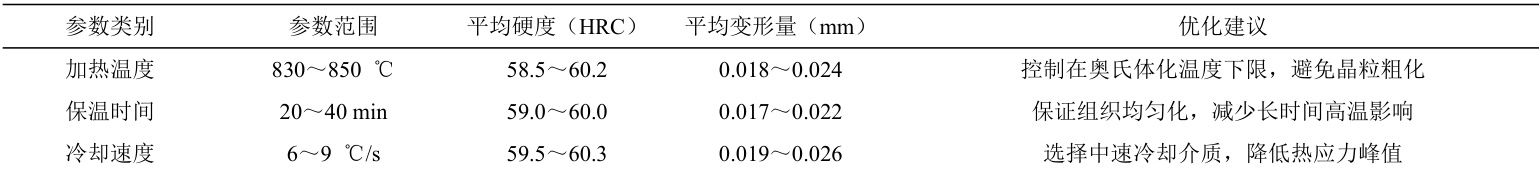

在精密齿轮的热处理过程中,常见的关键参数包括加热温度、保温时间与冷却速度。它们不仅对材料的硬度与组织结构有显著影响,也直接决定了变形程度。通过对典型生产条件的统计分析,可以得到不同参数区间下的变形量变化规律,如表1 所示。

表 1 精密齿轮热处理关键参数与变形量关系

由表1 可见,当加热温度控制在 830~850∘C 区间时,既能满足硬度要求,又能有效降低平均变形量;保温时间在 20~40min 的范围内变化对硬度影响不大,但过长会略微增加变形值;冷却速度对残余应力分布影响较大,过快会导致变形上升,而过慢则可能降低硬度,因此选择中等冷却速率更为合适[2]。

2.3 参数交互作用与变形规律

加热温度与保温时间之间存在显著的交互作用:温度过高且保温时间过长会导致晶粒粗化,从而加大淬火后的收缩变形;而冷却速度与加热温度的交互作用则决定了残余应力的分布状态。通过响应面法可以定量描述这些交互效应,并为工艺优化提供理论依据。

3 热处理变形控制的工艺优化策略

3.1 基于响应面模型的参数优化路径

利用响应面法建立的回归模型,可以预测不同工艺参数组合下的变形量,并通过优化算法获得最优工艺条件。例如,在确保硬度达到设计要求的前提下,将加热温度控制在临界值下限,适当延长保温时间,以降低冷却阶段的温差应力,从而减少翘曲与扭曲。此外,应在优化过程中综合考虑参数间的交互效应,如加热温度与冷却速度的协同作用,以避免单一参数调整造成系统性偏差。通过对预测值与实测值的对比校正,可进一步提高模型的精度与适用性。

3.2 工艺优化的实施要点

在实施优化工艺时,应结合齿轮的材料特性与结构形状,选择合适的加热方式(如感应加热或炉加热),并精确控制升温速率。同时,在冷却环节可采用分级冷却或介质温控的方法,逐步释放热应力与组织应力。在实

际生产中,还需关注设备运行稳定性与温度控制精度,因为任何温差波动都可能被放大为成品尺寸误差,从而影响传动系统整体性能。

3.3 后续加工与质量监控

即使经过优化,热处理变形仍难以完全消除,因此在设计阶段应预留足够的加工余量。后续精加工应采用高精度机床与测量设备,确保齿形精度与齿距一致性。同时,应建立热处理质量追溯体系,通过对每批次工艺参数与检测结果的记录,实现工艺优化的持续改进。在此基础上,还可引入统计过程控制(SPC)方法,对关键尺寸与硬度分布进行实时监测与分析,使异常趋势能够被提前识别和修正,从而提高批量生产的一致性与稳定性。

4 结语

精密齿轮的热处理变形控制是机械制造中的关键技术难题,其影响因素涉及材料特性、工艺参数及设备性能等多个方面。本文基于响应面法,系统分析了加热温度、保温时间与冷却速度等关键参数对变形量的影响规律,提出了多因素联合优化的工艺控制策略。研究表明,合理利用响应面法不仅能够有效预测变形趋势,还能在保证性能的同时实现变形最小化。未来,随着智能制造与实时监测技术的发展,基于在线数据反馈的自适应热处理工艺将进一步提升精密齿轮制造的质量与效率。

参考文献

[1]陈曦,代文彬,祁永峰,等.基于响应面法的矿用高铬磨球热处理参数优化设计[J].中国矿山工程,2023,52(04):1-9+23.

[2]邓朝阳, 郭一帆,褚清坤, 等. 基于响应面优化法激光选区熔化AlMgScZr研究[J].材料研究与应用,2021,15(03):210-219.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)