浅析矿用磨机齿轮轴加工工艺和要点

任伟佳 苏航 石鹏

北方重工集团有限公司 辽宁沈阳 110141

【引言】

齿轮轴是机械中最重要的支撑回转零件,能够实现齿轮及其它部件的回转运动,且可以长距离传递力矩和动力,以传动效率高、使用寿命长、结构紧凑等优点得到了广泛的应用。随着近些年矿业的迅猛发展,对齿轮轴的需求也随之出现一个新的浪潮。本文根据自身实践对矿山机械中的齿轮轴加工工艺进行具体的研究,为工程齿轮轴的加工工艺改良提供了有力的技术支撑。

一、矿用磨机齿轮轴加工要点

粗车主要目的是切削坯体表面的加工余量,其主要表面的加工顺序取决于零件定位基准的选择。同时定位基准还会影响到齿轮轴零件自身特征、齿轮轴各个表面精度,齿轮轴零件通常以轴线作为定位基准,这样既可能基准统一,又能与设计基准重合。实际生产中将外圆作为定位粗基准,将齿轮轴两端的顶尖孔作为定位精基准,将误差控制在尺寸误差的1/3 到1/5。毛坯在预备热处理后进行车削或铣削两端面(按划线找正),然后划出两端中心孔位置,并钻出两端中心孔,然后就可以粗车外圆。

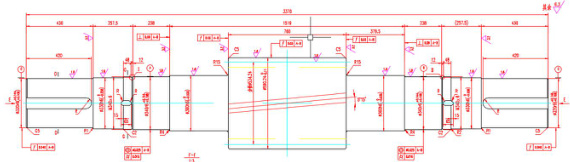

毛坯在预备热处理后进行车削或铣削两端面(按划线找正),然后划出两端中心孔位置,并钻出两端中心孔,然后就可以粗车外圆。精车的工艺流程为以齿轮轴两端的顶尖孔为基准,对外圆进行精车。加工齿轮轴(图1)时,先对齿轮轴的轴台进行粗加工,然后半精加工、精加工,有效的控制变形量,保证各轴台与节圆在同一轴线上。通常的工艺,磨齿都是最后进行,即先将轴台加工完成,最后加工齿面。

图1 矿用磨机齿轮轴

齿轮轴表面及重要的轴径表面通常都要求进行表面处理,表面处理的方式包括渗碳处理和表面淬火。表面淬火和渗碳处理的目的是为了使轴表面具有更高的硬度和耐磨性,渗碳处理的渗碳层深度一般为 3-5mm ,渗碳后的齿轮轴芯部仍然保持一定的强度、韧性和塑性,通常花键齿部位、凹槽部位等不需要进行表面处理,而且需要进一步加工,所以在进行渗碳或表面淬火前涂抹介质,在表面处理完成后轻轻敲击后脱落,淬火处理要注意控制温度、冷却速度、冷却介质等因素的影响,淬火完成要要检查是否弯曲变形,变形较大的需要进行去应力处理。

齿轮轴经过表面处理后需要对两端的顶尖孔进行研磨,并将研磨后的表面作为精基准,对其它重要的外面表面及端面进行磨削。同样,以两端顶尖孔作为精基准,对凹槽附近的重要表面进行精加工,直至满足图纸要求。

二、矿用磨机齿轮轴加工工艺路线

划线。按毛坯均匀性划十字中心线及一端中心孔加工线。

镗。镗端面见平即可,并按线在端面中心打出相应中心孔(带护锥)粗糙度达 Ra6.3。

粗车。车粗车各部.每面留 8mm (直径方向上留 16mm )余量,尖角倒 钝,圆倒圆,粗糙度达.并保留夹头。

探伤。按图纸技术要求对轴身进行超声探伤,合格后方可推动工序。

热处理。正回火处理(渗碳的预处理),硬度不高于 HB229 此过程使钢的性能,材质得到很大程度的调整,其强度、塑性和韧性都较好,具有良好的综合机械性能。

划线。检查加工余量,划出齿轮轴十字线。在夹头端 2/3 外径处,划出两处取试棒的位置线。

镗。在非夹头端加工顶尖孔。在夹头端取 2 根试样,尺寸为 Φ30×180 两根试样需随工件进行后续的渗碳、淬火工序。

半精车。齿顶圆单面留 2mm ,外圆单面留 5mm ,其余各面单面留量7mm 。当余量不足、剩黑皮时,请及时与技术员沟通,可采取抛光见亮。两端面达图,粗糙度达表面需达 Ra3.2,倒角按余量加大车出,各尖角倒钝,保留夹头并按相邻直径车出,保留中心孔。

划线。在卡头部位划四方加工线。

镗。铣在卡头位置铣四方各面。

铣齿。粗铣齿,根据渗碳后按磨齿进行留量,表面粗糙度 Ra3.2。

探伤。齿面及轴身均进行磁粉探伤,探伤等级按技术要求执行。

钳。精整外观,齿顶及齿的两端面手工倒圆 R≥2mm ,其余所有飞边、棱角均倒钝,达 3×45∘ 。

渗碳 + 整体淬火。按技术要求对齿面进行渗碳处理,渗碳层深达到图纸要求,注意保护非渗碳面。按技术要求整体淬火+回火,齿面硬度达图。务必将两件试样随炉一起热处理。根据此方法对齿轮轴加工工艺进行优化,必须注意工件表面化学处理和热处理质量控制。齿轮轴工件表面化学处理主要针对工件上不需要进行淬火处理的部位(如花键齿部、凹槽部位等),针对这些部位,为了避免其在后续过程中被某些因素影响而导致齿轮轴损坏,需要在此类部位表面涂上防渗材料,由此保护内部,避免齿轮轴短期内损坏。

检测试样。将试样加工成2 件拉伸试棒和3 件冲击试棒,取“一拉三冲”进行机械性能试验(另一根拉伸试棒备用),合格后方可推动工序。

划线。划全线检查齿轮轴变形情况,检查余量是否满足加工要求,划出齿轮轴十字线、齿宽加工线、工件全长加工线。

镗。按十字线找正,精修非夹头端顶尖孔。

半精车。半精车各外圆,每面留 0.8mm (直径方向留 1.6mm )余量,粗糙度达Ra3.2,保留夹头并按相邻直径车出,精修两端中心孔。

磨。磨各和外圆及齿顶圆达图。

精车。清根,倒角,车螺纹各部达图。

磨齿。磨齿达图,需将齿顶棱线倒圆达 R3.2探伤。齿面按技术要求进行磁粉探伤,探伤时喷反差增强剂。

划线。划各槽加工线、吊环孔线。

镗。铣键槽、螺纹处的卡槽、轴两端面的吊环孔。

三、结束语:

综上,本文对矿用磨机齿轮轴的加工工艺优化进行了探讨。依照此工艺标准要求,并注意相关要点,即可保障工艺顺畅应用,有利于提高齿轮轴加工和传动精度,从而提高磨机产量,也为矿用磨机齿轮轴加工工艺研究提供参考。

【参考文献】

[1]陈俊. 齿轮轴的加工工艺设计制造概论[J]. 成功:教育, 2018(20):40.

[2]龙超. 工程机械齿轮轴加工工艺与优化研究[J]. 湖北农机化,2019(12):54.

[3]祝勇. 工程机械中齿轮轴的加工工艺研究[J]. 科技经济导刊,2017(36):62-63.

作者简介:

任伟佳(1991.7-),男,汉族,吉林长岭人。大学本科,机械工程师;研究方向:冶金设备。

苏航(1990.1-),男,汉族,辽宁省鞍山人。大学本科,助理工程师;研究方向:矿业设备。

石鹏 (1984.4-),男,汉族,辽宁抚顺人。硕士研究生, 机械工程师;研究方向:破碎。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)