绿氨产业发展综述:现状、挑战与未来展望

郎文平 刘伟团

陕西清能动力科技有限公司 陕西咸阳 712042

0 引 言

在全球应对气候变化和推动能源结构转型的大背景下,绿氨作为一种完全由可再生能源驱动的零碳氨气生产方式,正受到学术界、产业界和政策制定者的广泛关注。本文旨在系统梳理绿氨产业的发展现状,分析关键技术突破与商业化障碍,探讨不同应用场景的经济性差异,并对未来研究方向提出建议,为政策制定者和产业投资者提供参考。

1 绿氨生产技术路线

1.1 电解水制氢工艺

电解水制氢单元包括了全套水电解制氢装置,主要设备有:电解槽、气液分离装置、干燥纯化系统、电气部分以及补水补碱系统等。

电解槽是电解水制氢系统中非常重要的设备,其工作状态影响整个系统的制氢效率。根据电解槽类型的不同,电解水制氢可分为碱性(ALK)、质子交换膜(PEM)、阴离子交换膜(AEM)和固体氧化物(SOEC)四种技术路线。

目前阴离子交换膜电解槽技术(AEM)和固体氧化物电解槽技术(SOEC)技术仍处于起步、实验室研发阶段,短期内商业化可能性较低。从技术成熟度上看,碱性电解水制氢已充分产业化,PEM电解水制氢已初步商业化,当前二者均有市场化的产品,适用场景有所区分,预计较长时期两种技术路线并行。从制氢能力上看,碱性电解槽的制氢规模约为PEM的 5 倍,适合吉瓦级大规模的绿氢项目。从响应速度上看,PEM技术动态响应速度快,冷启动时间短,更易于与可再生能源消纳相结合。从堆寿命上看,目前碱性电解槽的堆寿命更长,达到 9 万小时,而PEM电解槽的堆寿命不足 5 万小时。碱性电解水制氢技术成熟度高、产氢量大、性能安全、使用寿命长、成本较低,对于吉瓦级别的大规模绿氢项目适配度极高,是大规模制氢项目的首选方案,在我国制氢工业中占主要地位。

1.2 合成氨工艺

氨是重要的无机化工产品之一,在国民经济中占有重要地位。合成氨的直接原料为氢和氮。

3H2+N2=NH3

氮气可取之于空气,将空气液化分离而得氮气,或使空气通过燃料层燃烧,将生成的CO和CO2 除去而制得。氢气一般常用含有烃类的各种燃料,即通过用焦炭、无烟煤、天然气、重油等为原料与水蒸气作用的方法来制取。采用电解槽制备的高纯度绿氢可以极大的较少化工原料的消耗。氨气合成主要包括造气、氨的合成以及氨的分离过程,由于氨合成的转化率较低,反应后的气体经氨分离后循环返回合成塔,经过多次循环以提高氨气的转化率,具体合成氨流程如图 1 所示:

图 1 合成氨流程示意图

合成氨的工艺主要有哈伯-博世法(Haber-Bosch)、电化学法和低温低压法。哈伯-博世法是最为成熟和普遍的技术路线,电化学合成氨及低温低压合成氨还处于实验研发阶段,短期内难以应用于工业生产。目前工业上合成氨普遍采用哈伯-博世法,摩尔比为 3:1 的氢气和氮气在高温高压和铁基催化剂的作用下反应得到氨,其中氮气是由空气分离得到的。传统的哈伯-博世法基于“热催化+高温高压”,反应压力 20-50Mpa,反应温度高达 350–500∘C ,在铁基催化剂的作用下合成氨。

2 “绿电→绿氢→绿氨”转换效率

2.1 “绿电→绿氢”环节

水电解获得的高纯度氢作为重要的食品化工原料在工业生产中有着广泛的应用。化石燃料重整获得的氢气产品纯度较低,且通过化学催化或变压吸附等方法进行氢提纯需要的工艺繁琐。水电解制氢是目前制取高纯度氢的最简单的方法,便于大规模应用,且制氢过程对环境无污染,可以做到零排放。电解水制取的氢气纯度极高,经简单处理后,可以达到 99.999% ,通过电解水制高纯度氢气在生产生活的各个方面发挥着不可替代的作用。

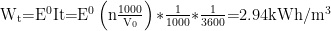

水电解过程是在电极电势差作用下,将水分解为氢气和氧气的过程。在此过程中,外部电路输入的电能转化为化学能储存在氢与氧中。受吉布斯自由能的不同,在不同温度和压力下,电解槽的理论分解电压不同。以 25°C ,0.1MPa 的操作条件为例,水分解的标准吉布斯能为∆G0 =237 kJ/mol,所以可得电解槽理论分解电压为 1.23V。此时生产 1Nm3,ℓ 气所需要的理论能 Wt 为:

其中V0 为标况下气体摩尔体积,22.4L/mol。

而工业电解槽中的电压一般控制在 1.8~2.6 V,根据电解电流的不同而有所不同。根据以上的计算方法,实际电解能耗Wp在 4.31~6.22kWh/m3 之间。

2.2 “绿氢→绿氨”环节

目前,合成氨工业的主要原料为天然气和油田气等气态烃、渣油、煤等,合成工艺随原料的不同而改变:对于天然气和油田气等气态烃,采用空气-水蒸气为气化剂的蒸汽转化法;对于渣油,则采用氧-水蒸气为气化剂的部分氧化法;对于煤,则采用氧-水蒸气的加压气化法。我国“富煤缺油少气”的能源结构确定了以煤制合成氨为主要技术路线,其中氨(NH3)中的“氢”原料从水煤气中获得,氮则直接从空气中获取。

风光可再生能源电解水制得的“绿氢”合成“绿氨”的系统工艺相比于以天然气和油田气为原料合成氨的传统技术路线,具有更加环保、节能、高效、经济的优势。工业规模的“绿氢”制“绿氨”工艺路线由电解水制氢工段、压缩缓冲工段、化工合成氨工段串联构成。

其中化工合成氨工段主要的作用为将由风、光等可再生能源发出电制得的“绿氢”转化为“绿氨”。传统以天然气为原料的合成氨装置综合能耗已降低到每吨氨 29.3 GJ以下。根据制气工艺和净化工艺的不同组合构成各种不同的制氨工艺流程,其代表性的大型合成氨工艺包括凯洛格(Kellogg) 、布朗(Brown) 、托普索 (Topsoe) 和卡萨利 (Casale) 等公司所开发的工艺流程。绿氨与传统合成氨工艺最大的不同在于“绿氨”原料直接为电解水产生的绿氢,“绿氢”与低温空气分离所得的氮气混合、加压、纯化后,通过合成氨反应器生成氨。传统合成反应器温度通常为 450 ~525°C ,压力为 15~32 MPa;近年来推广应用的低温低压合成氨工艺对合成环境温度和压力要求降低,有利于降低能耗,提高合成氨系统的经济性。事实上,对于绿氨工艺而言,需要结合氨节能降耗和技术经济性等角度对反应器内部的空速流场和催化剂性能进行综合分析,优化反应器结构及催化剂相关的工艺参数。

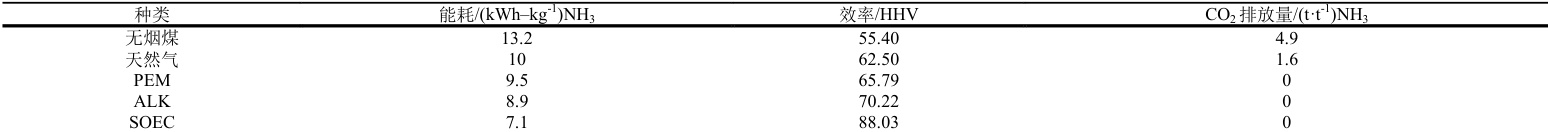

传统制氨工艺以及 3 种新型电解水制氨工艺的能耗和碳排放量对比如表 1 所示。无烟煤制备 1 kg NH3 消耗能量 13.2 kW–h,能效为 55.40% , CO2 的挂放量为 4.9kg 。在3 种新型电解水制氢合成氨工艺中,基于SOEC的合成氨技术能耗最低,效率最高。但目前SOEC电解槽还处于实验室阶段,距离投入工业化生产还有一定距离。综合考虑,已经产业化的碱性电解槽最适合“绿氢”的制备。研究表明,电解水制氢合成氨技术生成1 吨合成氨需要消耗氢气0.178吨。

表 1 不同制氨工艺能耗对比

3 绿氨的推广应用经济分析

济性欠佳。

3.1 绿氨的市场容量

从全球范围来看,2021 年全球绿氨市场规模约为 3600 万美元,毕马威分析预测,到 2030年绿氨市场规模将达到 54.8 亿美元,年复合增长率有望达到 70% 以上。从国内市场来看,2021年国内合成氨总产量 5189 万吨,其中超九成比例为化石能源制氨。在 2022 年 2 月国家发改委发布的《合成氨行业节能降碳改造升级实施指南》中提出,要开展绿色低碳能源制合成氨技术研究和示范,优化合成氨原料结构,增加绿氢原料比例;加大可再生能源生产氨技术研究,降低合成氨生  过程碳排放。目标到 2025 年,合成氨行业能效标杆水平以上产能比例从2020 年的 7%提高到 15% 。受国家双碳战略和供给侧改革的影响,传统合成氨向绿氨过渡已是必然趋势,绿氨的市场规模必将得到进一步释放。

过程碳排放。目标到 2025 年,合成氨行业能效标杆水平以上产能比例从2020 年的 7%提高到 15% 。受国家双碳战略和供给侧改革的影响,传统合成氨向绿氨过渡已是必然趋势,绿氨的市场规模必将得到进一步释放。

2023 年全国氨产销量 6000 余万吨。2024 年 7 月 15 日,国家发改委、国家能源局印发《煤电低碳化改造建设行动方案(2024—2027 年)》(以下简称《行动方案》),将掺氨燃烧作为煤电低碳化改造的重要技术路线,要求相关项目改造建设后应具备掺烧 10% 以上绿氨的能力。以未来国内 3 亿以上煤电机组掺氨达到 10% 推算,可带动年绿氨消费 6000 万吨,对应约80GW电解槽装机需求。

3.2 绿氨的减碳潜力

绿氨的减碳能力体现在两个方面,其一是“零碳”的生产过程,其二是优秀的“固碳”载体。根据国际能源署(IEA)预测,基于电解水制氢技术和CCS,到 2025 年氨生产的碳排放强度将下降 78% ,其中,通过电解水制氢合成绿氨减少的二氧化碳排放量能够达到 29% 。

目前,合成氨的原材料主要来自于煤、天然气等,在原材料合成氨的过程中,排放大量二氧化碳。2021 年,全球合成氨的二氧化碳直接排放量约为 4.5 亿吨,其中,我国合成氨碳排放量约 2 亿吨,属于化工子行业中的高碳排放行业,而经由绿电、绿氢产生的绿氨能够实现接近“零碳”排放。

氨的“固碳”作用体现在利用氨合成尿素阶段耦合CCS,捕捉二氧化碳。通过天然气和煤制取氨耦合CCS可大幅降低二氧化碳排放量,天然气耦合CCS制取每吨氨的碳排放量可从 1.8 吨减少至 0.1 吨,煤耦合CCS制取每吨氨的碳排放量更是从 3.2 吨减少至 0.2 吨。根据IEA计算,到 2050 年,通过CCS累计固定的二氧化碳占比为 16% 。

4 绿氨产业发展挑战与未来方向

4.1 发展挑战

4.1.1 经济性和技术瓶颈

绿氨项目成本太高,尤其是在当前可再生能源发电成本居高不下的背景下,绿氨项目经

在绿电制备绿氢环节,电解槽需进一步提高波动适应性,在更高水平上推动降本增效。在绿氢制备绿氨环节,传统哈伯-博世法能耗过高,且负荷调节需 6-8 小时,难以匹配风光波动,需进一步研发低温低压合成氨技术路线,在波动工况下提升转化效率。

4.1.2 环境与安全风险

氨作为船用燃料具有非常好的减碳前景,但需综合考虑氨对于海洋的生态毒性。氨泄漏对水生生物LC50 仅 0.66-2.35mg/L ,港口大规模应用存忧。日本邮船试验显示,现有SCR系统可使NOx排放 <10mg/Nm3, 。此外,绿氨产业依赖于电力和水资源,每吨绿氨耗水 0.6-0.8 吨,对于水资源匮乏区域,需发展新的提水技术来应对水资源挑战。

4.2 未来发展方向

4.2.1 技术工艺革新

在合成工艺创新方面,重点攻关低温低压催化剂,推动钌基催化剂向非贵金属(Fe-Co-Mo)转型,目标压力<5MPa、温度 <300∘C 。推动电化学、光催化等新型合成工艺的产业化落地。在绿氢生产工艺方面,研发风光适应性更强的水电解制氢装备,进一步推动行业降本增效。在绿氢耦合工艺方面,推进可再生能源-电解-合成深度耦合控制,通过先进控制策略提升合成系统对原料波动的适应能力。

4.2.2 产业链配套完善

推动风光大基地、港口等多场景大型绿氨项目的示范落地,通过示范应用带动“绿电-绿氢-绿氨-氨运输-氨应用”全产业链协同创新,打通产业链关键环节的堵点难点。在港口及其他用氨场景增设绿氨存储、转运、加注等基础设施,推动氨管道网络建设。

参考文献:

[1]付强,杨洸,金辉,等.中国氢能产业链技术现状及发展趋势[J].油气与新能源,2024,36(04):19-30.

[2]邹才能,李建明,张茜,等.氢能工业现状、技术进展、挑战及前景[J].天然气工业,2022,42(04):1-20.

[3]雍瑞生,杨川箬,薛明,等.氨能应用现状与前景展望[J].中国工程科学,2023,25(02):111-12

1.

[4]Rais A .全球绿氨产业前瞻[J].流程工业,2023,(01):14-15.

[5]辛尚吉.绿氨——能源巨头的新追求[J].中国石油和化工产业观察,2022,(09):84.

[6]《煤电低碳化改造建设行动方案(2024-2027 年)》发布[J].中国氯碱,2024,(08):63-64.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)