水利水电工程施工中滑模施工技术

周鹏

湖北汉江襄新高速公路有限公司 湖北 襄阳 441199

滑模施工技术是现浇混凝土工程中采用液压动力系统驱动模板连续滑升的机械化施工工艺,其核心特征在于将模板系统、操作平台与提升装置集成为协同作业体系。该技术通过液压千斤顶沿支承杆爬升,带动模板系统以约 30cm/ 次的步距持续滑移,实现混凝土浇筑与模板提升的同步作业循环。

一、滑模施工技术基本概念

1.核心组件构成。模板系统:定型高度 1 米以上的工具式钢模板,负责混凝土成型,动力装置:液压千斤顶群组,提供均匀提升动力,支承体系:预埋于混凝土的支承杆,传递千斤顶荷载,操作平台:集成钢筋绑扎、混凝土浇筑功能的立体作业空间。

2.工艺实施要点。分层浇筑:每层混凝土厚度 ≤30cm ,下层强度达标后启动滑升,连续滑移:保持模板匀速滑升(典型速度 3.5m⟨ /天),避免施工冷缝,精度控制:采用激光/超声波技术实时监测垂直度与几何尺寸。

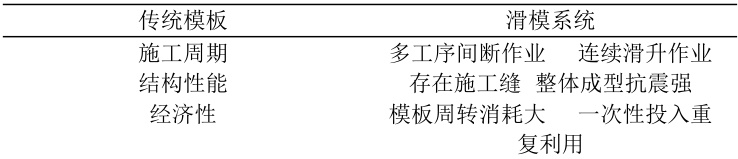

3.典型优势对比。该技术特别适用于筒仓、高耸构筑物等截面规则连续体结构施工,通过BIM 技术实现施工过程预演与风险预控,进一步提升质量安全水平。

二、滑模施工技术在堤坝建设中的应用

滑模施工技术在堤坝建设中的应用体现了高效、连续、可定制的技术优势,其核心应用场景与关键技术要点如下:

1.技术特性与优势。连续浇筑技术,滑模通过液压同步顶升系统实现模板连续滑升,滑升速度可达 0.8-1.2m/h ,斜坡式河堤单日浇筑量可达 200m3 以上,工期较传统工艺缩短 20%-30%15 。整体成型工艺消除水平施工缝,结构抗渗性与抗冲刷性能显著提升。模块化结构设计,采用工字钢、槽钢等模块化钢结构框架,可适配不同坝体断面形式(如梯形、弧形)。防洪堤面板施工中,滑模系统集成了轨道导向装置与振动抹平设备,确保坡面平整度误差≤3mm。成本与资源节约,减少模板重复拆装工序,降低辅助材料消耗约 15% ,综合施工成本节约 12%-18%58 。高陡边坡施工中集成吊篮系统,减少高空作业平台搭建成本。

2.典型应用场景与技术方案。斜坡式河堤,液压顶升轨道滑模 +. 双道接缝密封技术,滑升速度 0.8-1.2m/h ,轨道铺设误差 :±3mm 。防洪堤面板,滑模台车 .+ 高频振动器( 50Hz )联动系统,混凝土坍落度 70-90mm ,平整度误差 ≤3mm 。高陡边坡衬砌,滑模框架+爬梯吊篮一体化设计,单次浇筑高度 15m ,日滑升量 2.5m 。坝体异形结构,三维BIM 建模定制曲面模板 + 激光定位校准系统 曲面,曲率误差 ≤5mm/10m 。

3.关键技术控制要点。模板系统设计,钢结构框架跨度需满足 L/400挠度限制,主梁采用16#工字钢,次梁间距 ≤1.2m ;防洪堤面板模板锥度设置为 0.5%-1% ,防止混凝土粘模。施工参数匹配,混凝土初凝时间控制在4-6 小时,坍落度按泵送需求设定为 70-90mm ;滑升速度与浇筑强度联动,单次提升高度 ≤300mm ,避免结构拉裂。

三、滑模施工技术在水库大坝施工中的应用

滑模施工技术在水库大坝施工中的应用通过机械化连续浇筑、模块化设计优化及智能控制技术,显著提升施工效率与质量,其核心应用要点如下:

1.技术优势。连续浇筑效率提升,滑模机械化施工可实现每日滑升量达 2.5-3m ,大幅缩短工期(较传统工艺减少 20%-30% )。例如某电站采用滑模台车分段衬砌工艺,结合汽车泵入仓与转料系统,实现高陡边坡衬砌连续作业。结构完整性保障,整体成型技术消除水平施工缝,使坝体抗渗性提高 30% 以上,蜂窝、麻面等缺陷率降至 2% 以下。滑模装置配套高频振动器( 50Hz )提升混凝土密实度,确保防护层脱空率 <5% 。复杂地形适应性,采用模块化钢结构框架(主梁为16#工字钢),可适配梯形、弧形等异形断面,最大单日浇筑量达 2000m3 。水库大坝坡面施工中,滑模底部集成吊篮系统,实现 15m 高陡边坡连续衬砌。

2.典型应用案例。大坝坡面施工,滑模台车 .+ 抹面台车联动系统,平整度误差≤3mm,单日滑升 2.5m 。边沟与锁口施工,滑模分段衬砌工艺(排架 + 定型钢模板),混凝土坍落度 70-90mm ,分层厚度 ≤300mm 。高陡边坡衬砌,滑模框架 + 吊篮系统,单次浇筑高度 15m ,垂直度偏差≤5mm。

3.技术控制要点。模板系统设计,钢结构框架挠度需满足L/400 限制(L为跨度),次梁间距 ≤1.2m ;滑升速度与混凝土初凝时间联动,建议控制在100-300mm/h 。混凝土性能匹配,泵送混凝土坍落度设定为 70-90mm ,砂率控制在 35%40% ;初凝时间调整至4-6 小时,终凝时间不超过10 小时。

四、滑模施工技术在水电站建设中的应用

滑模施工技术在水电站建设中因其高效性、结构整体性和复杂地形适应性,已成为大坝、泄洪洞、压力管道等核心结构的优选工艺,其技术要点与应用案例如下:

1.核心技术优势。高效连续浇筑,滑模机械化施工可实现每日滑升量2.5-3m ,较传统工艺缩短工期 20%-30% 。例如,某水电站泄洪洞采用横向滑模全圆衬砌台车,结合智能温控系统,实现无裂缝连续浇筑。结构完整性强化,整体成型工艺消除水平施工缝,使混凝土抗渗性与耐久性提升 30% 以上,表面缺陷率控制在 2% 以内 35。滑模装置集成高频振动器( 50Hz )和抹面台车,确保密实度与平整度(误差 ≤3mm )。智能控制集成,基于BIM与 GIS 的数字化建模技术(专利设计精度达毫米级)优化斜井模架受力分布,结合激光扫描与无人机巡检实现施工参数实时校准,模架失稳事故率降至 0.2% 以下。

2.典型应用场景与技术方案。大坝坝体,液压同步顶升滑模系统 + 智能温控,单日浇筑量 2000m3 ,温度监测精度 ±0.5°C 。泄洪洞衬砌,横向滑模全圆台车+空气密封轴端主机,混凝土强度提升1 个等级,密封件寿命延长1.6 倍。斜井与压力管道,三维数字化模架+滑模分段优化算法,模架受力均匀性提升 40% ,浇筑过渡段曲率误差 ≤5mm/10m 。溢流面与护坡 轨道导向滑模 :+. 双轴四螺旋搅拌主机 坍落度 70-90mm ,平整度误差≤3mm 。

3.关键控制要点。参数匹配设计,滑升速度与混凝土初凝时间联动( 100-300mm/h, ),分层厚度 ≤300mm ;钢结构框架主梁采用16#工字钢,次梁间距 ≤1.2m ,挠度限值 L/400 。混凝土性能优化,采用粗精称计量技术,砂率 35%-40% ,计量精度高于国标 50% ;初凝时间4-6 小时,终凝时间 ≤24 小时,适配大体积混凝土防裂需求。质量与安全控制,每滑升 1m 使用激光导向仪校正垂直度(偏差 ≤5mm⋅ );地基软弱段换填深度 ≥1.5m 或注浆加固(压力 0.3-0.5MPa )。

综上所述,滑模施工技术的核心在于多系统的协同作业与动态控制,其适配不同截面形式与施工场景,成为现代工程中高效、精准的核心施工工艺。

参考文献:

[1] 王 鹏 . 试 论 水 利 水 电 工 程 施 工 中 的 滑 模 技 术 [J]. 科 技 传播,2021(11):170.

[2] 李斌. 水利水电工程施工中的滑模技术[J]. 中国新技术新产品,2020(18):45.

[3]黄斌.浅谈桥梁高墩建设中的滑模技术[J].中小企业管理与科技,2021(2):224-225.

[4] 王建. 水利水电工程中滑模施工技术研究[J]. 黑龙江科技信息,2021(10):77-78.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)