三元乙丙橡胶结晶和交联对产品机械性能影响的探讨

田娟

蒲城陕煤技术研究院工业化示范基地有限公司

结晶度是表征PE等半结晶性高聚物的重要参数。它的测量方法有很多,如密度法、差示扫描量热法(DSC)、红外光谱法、核磁共振法、X射线衍射法等。通常在用差示扫描量热仪DSC法对PE结晶度进行测定时,测定的是其熔融焓。由于PE是纯乙烯聚合,而三元乙丙是由乙烯、丙烯、第三单体亚乙基-降冰片烯三者组成,我们无法准确得到其结晶度;同时由于三元乙丙的熔融峰较宽,晶片类型多且温度分布宽,容易造成熔融焓测定产生较大的误差,因此我们用总熔融焓来替代结晶度去评价三元乙丙胶的结晶状态,从而讨论其相同配方硫化后的机械性能的差异。

在橡胶制品生产过程中,橡胶的交联是通过硫化是来实现的。橡胶的交联是指橡胶经过一系列复杂的化学反应,由线型结构变成体型结构,失去了混炼胶的可塑性,具有了交联橡胶的高弹性,进而获得优良的机械性能、耐热性、耐溶剂性及耐腐蚀性能。

橡胶的结晶和交联都会对其机械性能产生影响,但它们的作用机制和影响程度有所不同。

结晶对橡胶机械性能的影响主要可以提高强度和模量,结晶区域的形成使得橡胶材料的强度和刚度增加,这是因为结晶区域的分子排列更加有序,抵抗形变的能力更强。而交联对橡胶机械性能的影响则是提高网络结构稳定性,交联形成了三维网络结构,增强了橡胶的内聚力,使得橡胶在受到外力时不易变形或断裂。

因此结晶和交联都是影响橡胶机械性能的重要因素。结晶主要通过改变分子排列的有序性来影响橡胶的强度,而交联则通过形成三维网络结构来提高橡胶的内聚力。两者的作用机理不同,但在实际应用中往往是相互关联的。因此,在橡胶材料的设计和加工中,需要综合考虑结晶和交联的影响,以达到最佳的性能平衡。

本文通过实验的方法,对三种不同的三元乙丙的结晶性能和交联性能进行测试,对比不同熔融焓(结晶性能)和交联程度对橡胶硫化胶机械性能的影响。

1.实验部分

1.1 主要原材料

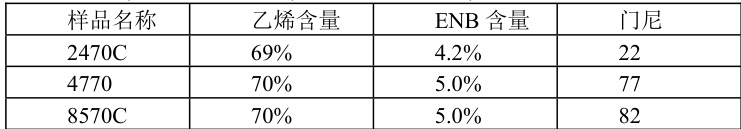

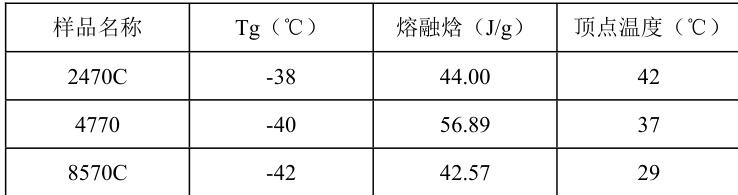

2470C,阿朗新科;4770,陶氏化学;8570C,阿朗新科。

1.2 硫化配方(phr)

生胶,100;炭黑N550,30;N774,35;白炭黑,5;石蜡油,15;DCP,2;TAIC,4。

1.3 主要设备和仪器

差示扫描量热仪DSC6000,铂金埃尔默公司;电子天平ME204,梅特勒-托利多仪器(上海)有限公司;万能材料试验机AI-7000-SU1,高特威尔科学仪器(青岛)有限公司;橡胶分析加工仪RPA8000;高特威尔科学仪器(青岛)有限公司;平板加硫成型机GT-7014-H50,高特威尔科学仪器(青岛)有限公司。

1.4 试样制备

三元乙丙胶料按常规工艺在开炼机上混炼,混炼后停放 16h以上。采用平板硫化机硫化试样,硫化条件为 151∘C/12MPa,t90×2 ,试样在室温下停放16h以上后,再进行测试性能。

1.5 测试分析

1.5.1 熔融焓的测定:利用差示扫描量热仪DSC6000 对 2470C,陶氏4770,8570C进行测试。

测试条件为:氮气流量为 20mL/min ,以 20∘C/min 的速率从 30∘C 升温至 160∘C ,保持 3min;以 10∘C/min 降温至- ∇⋅70∘C ,保持 50min ;然后再以10∘C/min 升温至 250∘C 。使用第二次升温曲线查看测试结果。

1.5.2 硫化特性:硫化特性按照GB/T9869 进行测试,测试温度为 160∘C

1.5.3 机械性能:拉伸性能按照GB/T52 进行测试,采用 2 型哑铃状试样;撕裂性能按照GB/T529 进行测试,采用直角形撕裂试样;结果均以中位数表示。

2 结果与讨论

2.1 DSC熔融焓的测试结果如下表1 所示。

表1 三元乙丙的熔融焓值

结合三元乙丙的组成和表 1 中数据可以看出,虽然三者的乙烯含量均在 70% 左右,但是其总熔融焓值是不一样的。

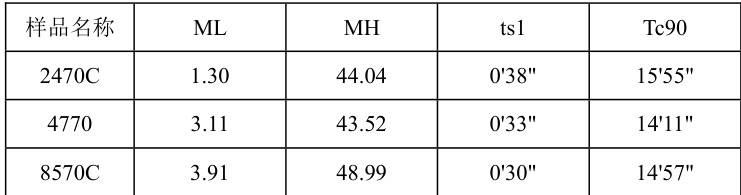

2.2 硫化特性如下表2 所示。

表2 混炼胶的硫化特性

从表 2 可以看出 8570 的交联密度最大,2470 的加工性能最好,4770的硫化速率最快。

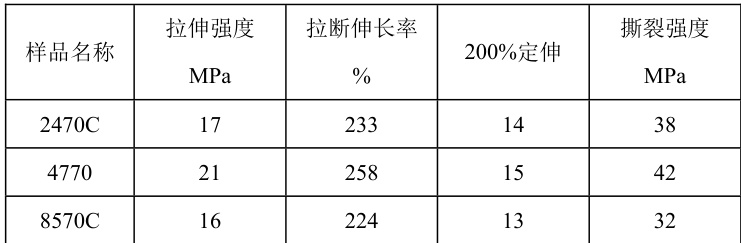

2.3 机械性能

表3 硫化胶的机械性能

3 结论

从以上实验数据综合来看,8550C的交联密度是三者最强的,理论上其机械性能应该是最大的,但是其拉伸强度和撕裂强度却不是最强的。三个产品的乙烯含量相近,但是其熔融焓差别较大,熔融焓较大的产品其拉伸性能和撕裂性能都比较大,因此从这组数据来看结晶对机械性能的影响比交联对机械性能的影响要大一些。

因此我们可以根据这个性质,在工艺合成的过程中优化高聚物的性能,也可以在后期混炼加工过程中通过调整橡胶的交联程度以便满足不同的应用场景。

参考文献:

1.朱敏.橡胶化学与物理.北京:北京化学出版社,1984.

2.焦剑.高聚物结构、性能与测试.北京:北京工业出版社,2003.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)