烟草企业蒸汽管路冗余检测系统的设计与应用研究

胡怡 熊金

重庆中烟工业有限责任公司涪陵卷烟厂,重庆 408000

摘要:针对烟草企业生产过程中蒸汽管路系统稳定性要求高、故障停机损失大的问题,本研究提出了一种基于冗余检测技术的系统优化方案。通过多传感器数据融合与逻辑判断机制,显著提升了系统可靠性,并结合某烟草厂的实际应用案例验证其有效性,为行业提供可复用的技术路径。

关键词:蒸汽管路系统;冗余检测;烟草工业;可靠性工程

前 言

1.1研究背景

烟草加工需依赖高温蒸汽完成烟叶回潮、烘丝、杀菌等核心工艺

某典型制丝线蒸汽消耗量达5-8吨/小时,蒸汽压力波动超过±0.1MPa即会导致烟丝含水率偏差≥0.5%,直接影响产品品质。传统单点检测系统存在误报率高(统计显示误报率达12%)、故障响应延迟(平均30分钟)等问题。

1.2研究意义

冗余检测系统可将系统可用性从99.2%提升至99.95%,年停机时间减少80%以上。以年产30万箱的卷烟厂为例,每小时停机损失超20万元,技术改进具有显著经济价值。

1.现有系统问题分析

2.1典型故障模式

2.2技术痛点

单点失效风险:83%的停机事故源于关键测点故障

诊断盲区:现有系统无法区分传感器失效与真实工况变化

维护滞后:平均故障确认时间达45分钟

2.冗余检测系统设计

3.1系统架构

采用三级冗余架构:

1.感知层:关键节点部署三冗余传感器阵列(压力、温度、流量)

2.传输层:双环网通讯+5G无线备份

3.决策层:基于D-S证据理论的数据融合算法

3.2关键技术

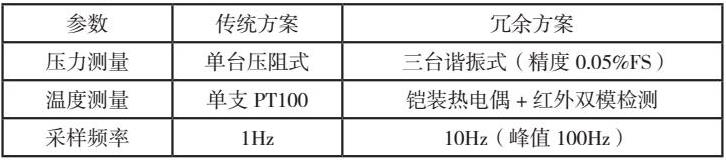

3.2.1传感器选型优化

3.2.2故障诊断算法

构建动态阈值模型:

TEXT

IA|x₁ - median(x₁,x₂,x₃)| >3σ THEN 启动传感器健康度评估

IB两传感器数据一致性>95% THEN

判定第三传感器故障

ELSE

触发专家诊断模式

3.实施案例

4.1项目背景

某中烟公司制丝车间,专线烘丝膨胀单元蒸汽压力在生产中偶尔会出现蒸汽压力低报警,引起专线烘丝机断料停机。

实施情况:通过对现场调研,确定在原电接点压力表与截止阀之间并联一路检测蒸汽管道,再安装一个同型号的电接点压力表,并把两个电接点压力表的报警输出触点并联在一起,这样可以实现两个电接点压力表同时产生报警信号后才触发真正的压力低报警信号。改造完成后,先模拟试验再投入生产运行,实现了冗余蒸汽检测的目的。

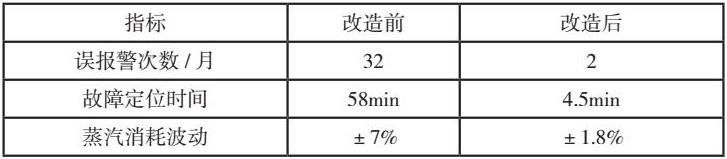

2024年改造前后对比:

4.2经济效益

减少烟丝报废:年节约原料成本420万元;降低维护费用:预防性维修替代抢修,年节约83万元;提升设备OEE:从86.2%提升至92.7%

4.工程实施要点

5.1传感器布置规范

在原电接点压力表与截止阀之间并联一路检测蒸汽管道,再安装一个同型号的电接点压力表,并把两个电接点压力表的报警输出触点并联在一起,这样可以实现两个电接点压力表同时产生报警信号后才触发真正的压力低报警信号。

5.2系统验证方法

1.硬件在环测试:注入12种典型故障信号验证诊断准确率

2.热切换试验:模拟主传感器断电时备用系统切换时间<200ms

3.长期稳定性测试:连续运行3000小时无虚警

5.结论与展望

本研究验证了冗余检测系统在提升蒸汽系统可靠性方面的有效性,建议在以下方向深化研究:

1.开发基于数字孪生的预测性维护模块

2.探索MEMS传感器阵列的微型化应用

3.构建行业级故障数据库与知识图谱

6.参考文献

[01]烟草行业蒸汽系统能效检测规范(YC/T 568-2018)

[02]王建军. 工业测控系统冗余设计[M]. 机械工业出版社, 2022.

[03]ASME B31.3-2020 工艺管道规范

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)