浅析轨道车辆水性漆涂装问题及对策

孙永

中车青岛四方机车车辆股份有限公司 山东青岛 266000

近年来,随着我国经济的不断发展轨道交通的需求也快速增长。轨道交通生产需求发展突飞猛进,而车内外涂料多采用溶剂型涂料,溶剂型涂料中含有溶剂,在生产和运输过程中排放大量的 VOC,危害人类健康,造成环境污染。由于环境问题日益突出,对高性能轨道交通涂料提出环保需求,水性涂料由于采用水作为分散介质,大幅度降低了VOC 的排放,符合绿色生产要求,水性涂料在轨道交通上应用成为需求的热点。

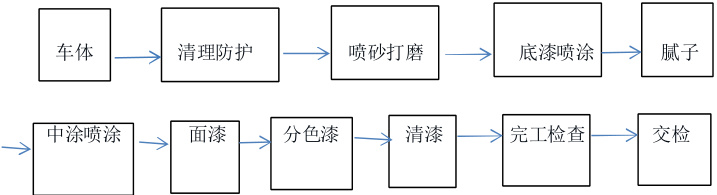

由于轨道交通在不同环境下运行,经受风吹日晒、高湿热、温差大、路况差的环境,所以对涂层防护性能及装饰性要求较高。目前轨道车辆涂装涂层主要采用分为水性环氧底漆+水性漆配套聚酯腻子+水性聚氨酯中涂漆+水性聚氨酯面漆+水性聚氨酯色漆和清漆。轨道车辆涂装的工艺流程,如图 1 所示。

本文重点依据水性涂料的特点,结合现车施工过程中出现的问题,浅谈水性涂料在轨道车辆应用的问题及对策。

一、影响底漆与基材的附着力问题

影响底漆与基材附着力因素除了底漆自身问题外有以下几个方面:锈蚀和氧化皮的残留;表面污染物的残留,例如,盐分,灰尘,油和脂,以及表面粗糙度偏低等问题。对以上几种常见问题,首先在车体表面处理前,对基材表面进行检查并采用清洗剂等清理油脂,选用 40 目的棕刚玉作为喷砂磨料,喷砂清理表面杂质和氧化皮,表面粗糙度 Ra 控制在  ,表面清洁度

,表面清洁度  级。其次针对不同的基材调配相对应涂料来满足需求,从而达到底漆与基材附着力符合规定的要求。

级。其次针对不同的基材调配相对应涂料来满足需求,从而达到底漆与基材附着力符合规定的要求。

二、与腻子层复涂的兼容性问题

在涂装工艺方面,各车型轨道车辆都离不开刮腻子找平,有局部刮涂和整车刮涂,对于溶剂型涂料转换水性涂料初期来说是一个难点,复涂问题很多,层间结合力差、脱落、鼓泡等问题经常发生,但随着技术的成熟和改进,现在经过涂料供应商不断改进涂料配方,复涂前检查水性底漆是否完全干燥等措施,水性漆配套腻子与水性环氧底漆有着很好的兼容性,彻底解决腻子涂层不兼容问题。

三、复合涂层的间隔时间问题

目前轨道车辆批量生产,对水性漆的干燥速度和两遍漆以上涂层的复涂时间八、其他问题及对策

上有很高的要求,希望能够不间断地喷涂来提高他们的产量,而双组份产品涂装时对间隔时间是有一定要求的,间隔时间短,对附着力、硬度、面漆平整度和光泽度都有着一定的影响,通过施工环境控制以及在特定温度下进行流平、烘干等措施,确保底漆彻底干燥,缩短复涂间隔时间, 提高了施工效率,确保涂层施工质量。同时,由于批量生产,节奏较快,不存在超出复涂间隔问题。

四、涂装环境中温度与湿度问题

水性漆以去离子水为溶剂,由于水的自身表面张力较大,润湿性较差而导致水性漆易出现流挂、缩孔、痱子等现象;而且水的蒸发热比溶剂型油漆大(有机溶剂:350~450 kJ/kg;去离子水:2258 kJ/kg),相同条件下,水的挥发需要更长时间,所以水性漆使用环境的温湿度对水性漆的干燥具有很大的影响。温度一定时,如果相对湿度过大,水分挥发较慢,增加了涂层出现流挂、缩孔、痱子现象的几率,影响轨道车辆涂层质量。因此水性漆喷涂施工时需要严格控制环境条件,温度 15~30 ℃,相对湿度 30%~70%,喷漆室内风速<0.5 m/s;同时由于水性漆中水分挥发速度相比溶剂型涂料挥发慢,层间闪干时间需由 15 min 延长至 30 min,喷涂完成后流平 30 min 后再在(40~60)°C 的环境下干燥 2h,然后再自然干燥 10 小时以上。

五、水性漆调配问题

水性漆触变性大,极易受剪切力的影响。水性漆在调配过程中搅拌速度过大会影响其性能,甚至发生变性导致涂层失效。水性漆调配时,需要严格按比例调配主剂、固化剂,同时控制气动搅拌器搅拌的速度,搅拌转速一般控制在

,搅拌时间

,搅拌时间  ,边加入固化剂边搅拌,待搅拌均匀后再加入去离子水稀释。

,边加入固化剂边搅拌,待搅拌均匀后再加入去离子水稀释。

六、适用期影响涂层附着力问题

水性漆基料和固化剂两组分配置好后,除了体系中的多元醇与异氰酸酯的反应外,不可避免体系中的水和异氰酸酯也同时发生反应,使用超过适用期的水性漆,涂层则会出现不干、附着力差及耐溶剂性能不好等涂层性能不稳定现象。因此施工过程中严格控制适用期内施工完毕,一般水性漆适用期在 4 小时内,超出适用期油漆必须弃用。

七、水性漆涂层修补问题

为保证轨道车辆涂层质量,在涂装工作完成后需要对车体局部进行修补,修补的效果直接影响涂层的质量及美观。由于水性漆水的溶解性较差,修补时采用弱有机溶剂作为接口水,其溶解性不宜过强,否则会出现面漆不着色、色差等问题,其溶解性也不宜太弱,避免出现接口不溶的现象,影响修补的效果。要求油漆干燥48 小时后,用抛光机、羊毛垫、海绵球、抛光蜡对缺陷部位抛光。

八、其他问题及对策

综上所述,与传统的溶剂型漆相比,水性涂料具有环保、安全、外观性能好及职业健康等优点,是轨道车辆涂装的发展趋势。但轨道车辆涂装生产过程中,使用水性漆的问题仍然较多,需要不断改进水性涂料配方,优化施工工艺,提升涂装施工及质量管理水平等,这样轨道车辆涂层防腐性能及外观美观性才能得到保证。

参考文献

[1] 吴惠惠、戴惠新等 轨道交通车辆涂装发展与趋势【J】《现代涂料与涂装》2023.27(6):36-37

[2] 韩新正、陕小萍等 轨道交通客车用水性涂料制备与研究【J】《涂层与防护》2022.43(3):13-18

五、水性漆调配问题

水性漆触变性大,极易受剪切力的影响。水性漆在调配过程中搅拌速度过大会影响其性能,甚至发生变性导致涂层失效。水性漆调配时,需要严格按比例调配主剂、固化剂,同时控制气动搅拌器搅拌的速度,搅拌转速一般控制在

,搅拌时间

,搅拌时间  ,边加入固化剂边搅拌,待搅拌均匀后再加入去离子水稀释。

,边加入固化剂边搅拌,待搅拌均匀后再加入去离子水稀释。

六、适用期影响涂层附着力问题

水性漆基料和固化剂两组分配置好后,除了体系中的多元醇与异氰酸酯的反应外,不可避免体系中的水和异氰酸酯也同时发生反应,使用超过适用期的水性漆,涂层则会出现不干、附着力差及耐溶剂性能不好等涂层性能不稳定现象。因此施工过程中严格控制适用期内施工完毕,一般水性漆适用期在 4 小时内,超出适用期油漆必须弃用。

七、水性漆涂层修补问题

为保证轨道车辆涂层质量,在涂装工作完成后需要对车体局部进行修补,修补的效果直接影响涂层的质量及美观。由于水性漆水的溶解性较差,修补时采用弱有机溶剂作为接口水,其溶解性不宜过强,否则会出现面漆不着色、色差等问题,其溶解性也不宜太弱,避免出现接口不溶的现象,影响修补的效果。要求油漆干燥48 小时后,用抛光机、羊毛垫、海绵球、抛光蜡对缺陷部位抛光。

综上所述,与传统的溶剂型漆相比,水性涂料具有环保、安全、外观性能好及职业健康等优点,是轨道车辆涂装的发展趋势。但轨道车辆涂装生产过程中,使用水性漆的问题仍然较多,需要不断改进水性涂料配方,优化施工工艺,提升涂装施工及质量管理水平等,这样轨道车辆涂层防腐性能及外观美观性才能得到保证。

参考文献

[1] 吴惠惠、戴惠新等 轨道交通车辆涂装发展与趋势【J】《现代涂料与涂装》2023.27(6):36-37

[2] 韩新正、陕小萍等 轨道交通客车用水性涂料制备与研究【J】《涂层与防护》2022.43(3):13-18

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)