市政道路施工中的水泥稳定碎石基层施工技术研究

陈威

湖南省常德高新区 415000

一、工程概况

以某高速公路改造工程项目为例,施工路段全长 21km ,基层设计为18cm 水泥稳定碎石,采用单层 36cm 大厚度全幅摊铺技术。为确保工程项目顺利完工,项目团队基于北斗定位与三维数字模型,实时调整摊铺厚度与坡度,并采用高强砼纤维板与钢丝网加固,通过拉杆与挂环连接,减少拆模工序并提升结构稳定性。此外,针对新老基层接缝,采用注浆参数优化与实时监测,确保接缝密实度与抗渗性。质量控制方面,压实度通过振动压实工艺(初压18t 钢轮、复压20t 单钢轮强振、终压25t 胶轮)达 298% ,7d 无侧限抗压强度超设计值 20% 至  。工程实践表明,骨架密实级配( 4.75mm 筛孔通过率 25%~35% )结合透水土工布养生(湿度 ≥90% ),有效降低裂缝密度至0.5 条 /100m2 ,工期缩短 30‰

。工程实践表明,骨架密实级配( 4.75mm 筛孔通过率 25%~35% )结合透水土工布养生(湿度 ≥90% ),有效降低裂缝密度至0.5 条 /100m2 ,工期缩短 30‰

二、市政道路施工中的水泥稳定碎石基层施工技术

(一)材料选择与级配优化

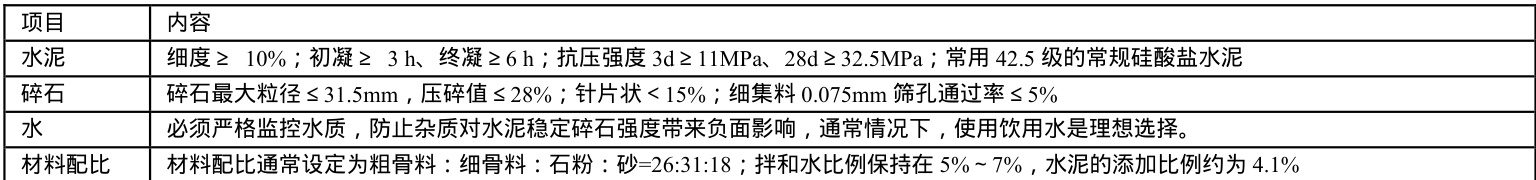

对于市政道路施工而言,水泥稳定碎石基层的材料选择与级配设计是确保工程质量的关键一环。在水泥材料选择上,需选用初凝时间大于 3 小时、终凝时间大于 6h 的 42.5 级普通硅酸盐水泥,禁止使用早强或受潮变质水泥,以减少基层产生干缩、温缩裂纹的危害[1]。在碎石选择上,其级配应符合设计要求,要求碎石最大粒径 ≤31.5mm ,压碎值 ≤28% ,针片状颗粒含量 <15% ,细集料 0.075mm 筛孔通过率 ≤5% ,确保骨料洁净且具备高强度骨架支撑。在级配设计上,需采用骨架密实型结构,通过振动成型试验优化 4.75mm 筛孔通过率至 25%~35% ,实现粗集料嵌挤与细料填充平衡,兼顾抗裂性与密实度,案例项目中水泥稳定碎石基层的材料选择及配比详情见表1。

表1 市政道路工程中水泥稳定碎石基层材料选取与配比

(二)拌和与运输

在市政道路水泥稳定碎石基层施工中,拌和与运输环节需严格控制工艺参数。在案例工程中,项目团队采用双卧轴连续式拌和机,通过优化搅拌叶片角度与转速匹配,单次拌和时间 ≥7 秒,设计产能不低于 500 吨/小时,确保混合料均匀性( 4.75mm 筛孔通过率波动 ≤5% )。拌和过程中,水泥剂量偏差控制在± 0.3% 以内,并实时监测含水量(允许波动± 1% )。在运输管理方面,采用15 吨以上自卸车加盖双层篷布,运距超过 20km 时掺加 0.05%~0.2% 葡萄糖酸钠缓凝剂,延缓初凝时间至6—9 小时。运输过程严禁急停急转,车辆卸料落差 ≤2m ,避免混合料离析。实践表明,该方案可保障混合料出机至摊铺完成时间≤2 小时( 30∘C 环境),满足初凝前施工要求。

(三)智能化摊铺与振动压实

考虑到案例工程的特殊性,本研究采用3D 智能摊铺技术,通过北斗卫星定位系统与三维数字模型协同控制,实时校准摊铺高程与厚度,确保松铺系数精准控制在1.3-1.5 范围内,摊铺速度稳定于 1.5-2.5m/min. 。同时,通过双机联铺工艺(重叠宽度 10-20cm ),有效减少纵向接缝缺陷,确保摊铺面连续性与平整度。此外,在振动压实方面,采用三阶段动态控制方式:初压阶段,使用 18t 钢轮压路机静压 1 遍,消除混合料松散空隙;复压阶段,采用20t 单钢轮压路机强振2 遍,频率30Hz± 1Hz,振幅 1.5mm ,通过高频低幅振动激发骨料嵌挤效应,提升基层密实度至 ≥98% ;终压阶段,配置 25t 胶轮压路机揉压 2 遍,消除轮迹并增强表面闭水性。实践表明,该工艺组合可降低离析率 15% ,缩短工期 20% ,满足高等级道路基层施工精度与耐久性要求。

(四)接缝处理与缺陷防治

接缝处理与裂缝控制同样是水泥稳定碎石基层施工中不可或缺的关键一环,要想保证水泥稳定碎石基层的服役性能,在完成智能化摊铺与振动压实作业后,需采用垂直切割工艺,对已成型段端部进行机械垂直切除(切割深度 ≥5cm ),摊铺新料前涂刷水泥净浆(用量 1.0-1.5kg/m2 )以增强粘结性,随后采用18t 钢轮压路机横向碾压切入15cm,确保接缝密实度≥95% ,有效避免横向接缝问题的发生。同时,通过双机联铺工艺减少纵向接缝缺陷,并辅以人工补料修正边缘离析,提升级配均匀性[2]。此外,针对裂缝控制,需将水泥剂量严格限制在 ≤5% ,并掺入 10%~15% 粉煤灰替代部分水泥,利用其微集料效应降低干缩率 30%~40% ;对已形成的宽度>3mm 裂缝,采用乳化沥青灌缝处理,并在表面覆盖耐高温土工布或玻璃纤维网(宽度 ≥1.5m )阻断反射裂缝扩展。

(五)精细化养护与交通管制

水泥稳定碎石基层施工完成后,需立即覆盖透水无纺土工布(单位面积质量 ≥200g/m2 ),采用自动喷淋系统间隔 2h 洒水养护 7 天,确保基层表面湿度 ≥90% ,覆盖物边缘需压实密封防止水分蒸发。养生期内严格封闭交通,7 天后开放轻型车辆通行(限速 ≤20km/h ),严禁轴载 ≥10t 的重型车辆通行。养护期间每日巡检覆盖完整性及湿度状态,发现局部干燥区域及时补洒水并覆盖双层土工布。实践表明,该方案可降低收缩裂缝密度至 0.5 条 /100m2 ,强度损失率 ≤5‰

三、应用成效分析

通过对案例工程的深入分析可以发现,通过骨架密实型级配设计与振动压实工艺,现场压实度抽检合格率达 100% ,均值 98.5% (规范 298% ),7 天无侧限抗压强度 4.8MPa ,较设计值提升 20% ,验证了混合料配比优化与高频低幅振动复压工艺的有效性。在裂缝控制方面,采用水泥剂量 ≤5% 、粉煤灰替代 10%~15% 及乳化沥青灌缝技术,裂缝密度 ≤0.5 条 /100m2 ,较传统工艺降低 60% ,横向接缝处通过垂直切割与横向碾压工艺实现无错台、翘曲。在经济效益上,大厚度摊铺技术减少分层施工需求,工期缩短 30% ;3D 智能摊铺通过北斗定位与高程实时校准,降低返工率 15% ,材料浪费减少 12% ,综合节约成本约6.5 万元 /km

结语:

综上所述,水泥稳定碎石基层施工技术的核心在于材料优选、工艺精细化及全程质量控制。通过案例验证,采用振动压实、智能摊铺及科学养生等措施,可有效提升基层性能。未来需进一步研发低收缩改性水泥及智能化监控系统,推动市政道路施工技术的绿色化与数字化发展。

参考文献:

[1]王晶.市政道路工程中的水泥稳定碎石基层施工技术探究[J].建材发展导向,2025,23(5):64-66.

[2]杨浩.市政道路施工中的水泥稳定碎石基层施工技术研究[J].新材料•新装饰,2024,6(12):167-170。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)