混凝土化学腐蚀机理与防护技术探讨

安端端 林世杰 刘镌 刘思雨 陈珏良

温州理工学院 325035

混凝土是现代建筑最常用材料,其耐久性关乎建筑安全与寿命。复杂环境下,化学物质侵蚀致使混凝土性能劣化、强度下降,威胁结构稳定。化学腐蚀是影响混凝土耐久性的关键因素,深入研究其腐蚀机理并探寻有效防护技术,对提升混凝土结构耐久性、延长建筑寿命、降低维护成本、保障公共安全意义重大。伴随基建发展,对混凝土耐久性要求攀升,相关研究已成为土木工程领域重要课题。

一、混凝土化学腐蚀机理

(一)酸腐蚀机理

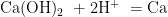

酸对混凝土的腐蚀源于酸碱中和反应。当混凝土遭遇硫酸、盐酸等酸性物质,酸溶液中的氢离子( H+ )会与混凝土中大量存在的氢氧化钙 [Ca(OH)2] 发生反应,生成可溶性钙盐与水,反应式为  2++2H2O 。此过程消耗氢氧化钙,破坏混凝土碱性环境,降低水泥水化产物稳定性。生成的钙盐溶解后,使混凝土内部产生孔隙,结构疏松、强度下降。此外,硫酸根离子( SO42- )与钙离子( Ca2+ )结合,形成硫酸钙( CaSO4 ),过饱和时结晶为石膏( ΔCaSO4⋅2H2O ),其在孔隙中生长产生膨胀应力,进一步加剧混凝土结构破坏 。

2++2H2O 。此过程消耗氢氧化钙,破坏混凝土碱性环境,降低水泥水化产物稳定性。生成的钙盐溶解后,使混凝土内部产生孔隙,结构疏松、强度下降。此外,硫酸根离子( SO42- )与钙离子( Ca2+ )结合,形成硫酸钙( CaSO4 ),过饱和时结晶为石膏( ΔCaSO4⋅2H2O ),其在孔隙中生长产生膨胀应力,进一步加剧混凝土结构破坏 。

(二)盐类腐蚀机理

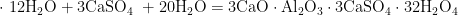

盐类对混凝土的腐蚀以硫酸盐和氯盐腐蚀为主。在硫酸盐腐蚀中,硫酸根离子与水泥水化产物水化铝酸钙 (3CaO⋅Al2O3⋅12H2O )反应,生成钙矾石( 3CaO⋅Al2O3⋅3CaSO4⋅32H2O ),反应式为 3CaO⋅Al2O3  。钙矾石生成时体积膨胀达原体积 2.5 倍,在混凝土内产生巨大应力,引发开裂、剥落。氯盐腐蚀则依赖氯离子(Cl⁻)的强穿透性,其能破坏钢筋表面钝化膜,引发钢筋电化学腐蚀。

。钙矾石生成时体积膨胀达原体积 2.5 倍,在混凝土内产生巨大应力,引发开裂、剥落。氯盐腐蚀则依赖氯离子(Cl⁻)的强穿透性,其能破坏钢筋表面钝化膜,引发钢筋电化学腐蚀。

(三)碱 - 骨料反应机理

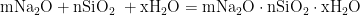

碱 - 骨料反应是混凝土中水泥含有的氧化钠( Na2O )、氧化钾(K₂O)等碱性物质,与骨料中活性二氧化硅( SiO2 )发生的化学反应。在混凝土孔隙碱性溶液作用下,活性二氧化硅与碱反应生成碱 - 硅酸凝胶,反应式为  。该凝胶吸水性强,吸水后体积膨胀,在混凝土内部产生膨胀应力,进而导致混凝土开裂。此反应进程缓慢,却会持续破坏混凝土结构,且一旦发生,难以修复,严重威胁混凝土结构的长期稳定性[1] 。

。该凝胶吸水性强,吸水后体积膨胀,在混凝土内部产生膨胀应力,进而导致混凝土开裂。此反应进程缓慢,却会持续破坏混凝土结构,且一旦发生,难以修复,严重威胁混凝土结构的长期稳定性[1] 。

二、影响混凝土化学腐蚀的因素

(一)环境因素

环境因素对混凝土化学腐蚀起着至关重要的作用。首先,环境的酸碱度直接影响混凝土的腐蚀程度。在酸性环境中,氢离子浓度高,加速了混凝土的酸腐蚀;而在碱性环境中,虽然混凝土本身具有一定的碱性,但过高的碱性也可能对某些骨料产生不良影响。其次,湿度是影响化学腐蚀的重要因素之一。潮湿的环境为化学物质的传输和化学反应提供了良好的条件,加速了腐蚀介质在混凝土孔隙中的扩散速度,同时也有利于化学反应的进行。例如,在长期处于潮湿环境中的混凝土结构,更容易受到硫酸盐等盐类的腐蚀。此外,温度也会影响化学腐蚀的速率。

(二)混凝土自身组成与结构

混凝土的组成材料对其抗化学腐蚀性能有显著影响。水泥品种和质量是关键因素之一,不同类型的水泥,其矿物组成和化学成分不同,抗腐蚀能力也存在差异。例如,抗硫酸盐水泥由于其矿物组成中铝酸三钙(C₃A)含量较低,能够有效抵抗硫酸盐的侵蚀。骨料的性质也很重要,活性骨料容易引发碱 - 骨料反应,降低混凝土的耐久性。此外,混凝土的配合比也会影响其抗腐蚀性能。水灰比过大,会导致混凝土内部孔隙率增加,降低混凝土的密实度,从而使腐蚀介质更容易侵入。

(三)外部荷载因素

外部荷载会对混凝土的化学腐蚀产生影响。在荷载作用下,混凝土内部会产生应力,导致混凝土内部的微裂缝扩展和连通。这些裂缝为腐蚀介质的侵入提供了通道,加速了化学物质在混凝土中的扩散速度,从而加剧混凝土的化学腐蚀。同时,荷载引起的变形也会破坏混凝土表面的防护层,使其失去对混凝土的保护作用,进一步促进化学腐蚀的发生 。

三、混凝土化学腐蚀的防护技术

(一)合理选择原材料

选择合适的原材料是提高混凝土抗化学腐蚀性能的基础。在水泥选择方面,应根据具体的使用环境和腐蚀类型,选择具有相应抗腐蚀性能的水泥品种。如在硫酸盐腐蚀环境中,优先选用抗硫酸盐水泥;在一般腐蚀环境中,可选用矿渣硅酸盐水泥、粉煤灰硅酸盐水泥等,这些水泥中的矿物掺合料能够改善混凝土的微观结构,提高其抗腐蚀能力。对于骨料,应严格控制其活性,避免使用含有活性成分过高的骨料,以防止碱 - 骨料反应的发生。

(二)优化混凝土配合比

优化混凝土配合比是提高混凝土抗化学腐蚀性能的重要措施。通过合理调整水灰比,可以有效控制混凝土的孔隙率和密实度。降低水灰比能够减少混凝土内部的毛细孔数量,提高混凝土的抗渗性,阻止腐蚀介质的侵入。同时,适当增加矿物掺合料的用量,如粉煤灰、矿渣粉、硅灰等,不仅可以改善混凝土的和易性,还能通过二次水化反应填充混凝土内部的孔隙,提高混凝土的强度和耐久性[3]。

(三)采用防护涂层

防护涂层是一种有效的混凝土化学腐蚀防护措施。在混凝土表面涂覆防护涂层,可以形成一道物理屏障,阻止腐蚀介质与混凝土直接接触,从而减缓化学腐蚀的进程。常见的防护涂层包括有机涂层和无机涂层。有机涂层如环氧树脂涂层、聚氨酯涂层等,具有良好的耐化学腐蚀性、附着力和柔韧性,能够有效抵抗酸、碱、盐等化学物质的侵蚀。无机涂层如硅烷涂层,能够渗透到混凝土内部,与混凝土中的羟基发生反应,形成憎水层,提高混凝土的抗渗性和抗化学腐蚀能力。在实际应用中,应根据具体的使用环境和腐蚀类型,选择合适的防护涂层,并确保涂层的施工质量 。

四、结论

混凝土化学腐蚀是一个复杂的过程,受到多种因素的影响。酸腐蚀、盐类腐蚀和碱 - 骨料反应等不同类型的化学腐蚀,通过各自独特的化学反应机理对混凝土结构造成破坏。环境因素、混凝土自身组成与结构以及外部荷载因素等相互作用,进一步加剧了混凝土的化学腐蚀程度。为了提高混凝土的耐久性和稳定性,必须采取有效的防护技术。从合理选择原材料、优化混凝土配合比到采用防护涂层等措施,都能在不同程度上增强混凝土的抗化学腐蚀能力。然而,混凝土化学腐蚀问题的解决并非一蹴而就,还需要进一步深入研究腐蚀机理,探索更加高效、经济的防护技术。未来的研究可以结合新材料、新技术的发展,不断完善混凝土化学腐蚀防护体系,为建筑工程的长期安全使用提供更可靠的保障。

参考文献

[1]刘晓伟,徐国强,苗宇雷,等.井壁混凝土化学腐蚀研究综述[J].江西建材,2016,(21):14-15.

[2]李思慧,刘海卿.化学腐蚀作用下煤矸石混凝土力学特性试验[J].非金 属矿,2016,39(04):56-58+62.

[3]廖光福,丁志义,袁天梦,等.聚合物混凝土的研究进展[J].胶体与聚合物,2016,34(02):89-92.DOI:10.13909/j.cnki.1009-1815.2016.02.012.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)