喷烘室送风加热系统离散化改造技术实践

张景贵

中车株洲电力机车有限公司 湖南株洲 412001

一、引言

在机械制造领域,喷烘室是工件表面涂装与固化的核心设备,其送风加热系统的稳定性直接决定涂装质量、生产效率及能耗水平。当前,国内多数机械制造企业的喷烘室送风加热系统采用“集中式单/双机组”设计,仅依赖 2 组送风加热机组维持全室工况。此类系统存在三大核心问题:一是故障连锁性强,单组机组故障会导致整个喷烘房停摆,严重影响生产进度;二是维修难度大,集中式机组部件集成度高,故障排查与维修需拆解大量结构,耗时且易引发二次损伤;三是安全隐患突出,集中式燃烧炉膛热量集中,局部温度易超标,且风道内气流分布不均易产生湍流,增加火灾与设备损耗风险。

离散化改造通过将集中式送风加热系统拆解为多组独立运行的子系统,实现“分散控制、集中监控”的运行模式,可有效解决上述问题。一方面,单组子系统故障仅影响局部区域,其他子系统仍能维持正常运行,大幅提升系统可靠性;另一方面,独立子系统结构简化,故障排查与维修可针对性开展,降低维护成本与难度;同时,分散式燃烧炉膛与风道设计能优化气流分布与热量传递,减少局部过热与湍流现象,提升系统安全性与能耗经济性。

二、喷烘室送风加热系统概述

2.1 系统组成与工作原理

传统喷烘室送风加热系统主要由 5 大核心部分组成:

2.1.1、送风单元:包括送风机、进风过滤器与送风管道,送风机负责从室外抽取新鲜空气,经初效(过滤效率 ≈80% )与中效(过滤效率 ≈95% )过滤器去除粉尘杂质后,通过主风道输送至喷烘房内;

2.1.2、加热单元:由燃烧炉膛、燃烧机与热交换器组成,燃烧机(多为天然气燃烧机)在炉膛内燃烧产生高温烟气,通过热交换器将热量传递给送风单元输送的新鲜空气,使空气温度升至喷烘所需温度(通常为 60-80°C );

2.1.3、布风单元:包括布风板与风阀,布风板均匀分布于喷烘房顶部(开孔率30%40% ),风阀用于调节各区域的送风量,确保喷烘房内气流均匀;

2.1.4、排风单元:由排风机、排风管道与活性炭吸附装置组成,排风机将喷烘房内的涂装废气(含 VOCs)抽出,经活性炭吸附处理后达标排放;

2.1.5、控制单元:包括温度传感器、压力传感器与控制柜,传感器实时采集喷烘房内温度、风道内压力等参数,控制柜根据设定值调节燃烧机火力与送风机转速,维持系统稳定运行。

三、离散化改造的理论基础

3.1 离散化改造的概念与优势

3.1.1 概念

喷烘室送风加热系统离散化改造,是指打破传统“集中式单/双机组”的设计模式,将送风、加热功能拆解为多组独立运行的子系统(通常为 3-6 组,根据喷烘房尺寸确定),每组子系统具备完整的送风、加热、控制功能,可独立负责喷烘房内某一区域的工况维持;同时,通过智能控制系统实现子系统间的协同运行与冗余补位,形成“分散作业、集中管控”的系统架构。其核心特征包括:

1)独立性:每组子系统拥有独立的送风机、燃烧炉膛、风道与控制模块,无共用核心部件,单组子系统故障不影响其他子系统运行;

2)模块化:子系统的尺寸、参数按标准化设计,可根据喷烘房工况需求灵活增减子系统数量,具备良好的扩展性;

3)智能化:通过传感器与 PLC 控制系统,实现子系统运行参数的实时监控、自动调节与故障预警,减少人工干预。

3.1.2 优势

相较于传统集中式系统,离散化改造具有 3 大核心优势:

1)可靠性显著提升:多组子系统的冗余设计大幅降低系统整体故障风险。以 4 组子系统为例,若单组子系统平均无故障时间(MTBF)为 3000h,根据可靠性计算公式(系统 MTBF=1/( 4×1/3000 )),系统整体 MTBF 可提升至 750h(集中式系统 MTBF通常为 500h),故障发生率降低 33% ;

2)维护成本降低:独立子系统结构简化,故障排查无需拆解整体系统,如某子系统送风机故障,仅需更换该风机(维修时间 2h),而传统集中式系统需拆解主风道,维修时间 8h,维护效率提升 75% ;同时,子系统部件标准化,可提前储备备用部件,进一步缩短维修周期;

3)安全性增强:分散式燃烧炉膛容积更小(单组炉膛容积 2-3m3 ,传统集中式为8-12m3 ),热量分布更均匀,炉膛表面温度可控制在 400cC 以内,降低局部过热风险;此外,每组子系统独立设置温度、压力预警装置,可实现故障的精准定位与快速响应,避免事故扩大;

四、改造前存在问题

4.1、安全风险高:原集中式送风加热系统单台功率大、热转换效率集中,燃烧炉膛为整体式结构,若炉膛损坏,高温部件暴露易引发火灾。改造前共发生 2 次燃烧炉膛局部过热预警,虽未引发火灾,但存在重大安全隐患;同时,原系统如果一组机组故障,将导致喷漆室内送风量大幅下降,喷漆室内可燃气体浓度可能会达到爆炸下降,存在爆炸的重大安全隐患。

4.2、故障停机影响大:2 组集中式系统为“一用一备”逻辑,若任意 1 组出现故障,剩余 1 组无法满足 0.3m/s 喷漆风速及 30min 升温至 60℃的工艺要求,需停机维修。

根据历年数据显示,原系统年均故障次数为 10 余次,单次维修需拆除大体积部件(重量约 800kg, ),需协调吊装设备,维修时长平均达 72h/次,年均故障停机总时长 288h,直接影响涂装生产线产能。

4.3 部件维修便利性差:原送风加热系统部件体积大、重量高,如燃烧炉膛长度约2.5m,需 4 名维修人员配合吊装设备拆装;且风道检修门为固定螺栓连接,单次拆卸需 30min ,排风机墙板为焊接固定结构,检修时需切割拆除,进一步延长维修时间。原系统主风道直径达 2.5m ,内部结构复杂,故障排查需工作人员进入风道内部(需搭建临时脚手架),耗时且存在安全风险;此外,2 组机组共用 1 套热交换器,若热交换器泄漏,需整体拆解更换,维修周期长达 24h,严重影响生产进度;

五、改造方案

5.1 核心改造:离散化送风加热系统

将原 2 组集中式送风加热系统拆改为 4 组分散式系统,单组系统重量降至 300kg/Ω 组,具体配置如下:

5.1.1 风道优化:风道安装在原有检修平台上,进风口朝上,出风口与室体顶部静压室连接,送风机安装处风道骨架净空 ⩾2300mm ,确保气流顺畅;检修门采用铰链支撑,尺寸为 2000mm×800mm ,单次拆卸时间缩短至 5min 。

5.1.2 风阀控制升级:送风风阀采用百叶窗结构,配备电动执行机构,实现自动控制——烘烤时关闭风阀中间部分(仅两端开启,减少热量损耗),喷漆时全开启(保证风速均匀),通过风阀调节使喷漆风速稳定在 0.3m/s±0.02m/s⨀ 。

5.1.3 燃烧系统改进:燃烧炉膛采用 304 不锈钢制作(炉胆+换热器),规格为L1500mm ,烘干模式下表面最高温度 ⩽400‰ ,较原系统降低 15% ;燃烧机替换为利雅路 FS20 型号,配套6 英寸燃气软管。

5.1.4 送风机配置:采用 11kW 前向多翼离心通风机,单台风量 ⩾25000m3/h 、全 ,出风口安装铆接式风量调节板,确保运行电流 ⩽21A ;每组系统加装 1个压差开关,当风道内外压差未达设定值( ⩾200Pa )时,禁止燃烧机启动,形成安全联锁。

,出风口安装铆接式风量调节板,确保运行电流 ⩽21A ;每组系统加装 1个压差开关,当风道内外压差未达设定值( ⩾200Pa )时,禁止燃烧机启动,形成安全联锁。

5.2 辅助系统改造

5.2.1 排风系统优化:检修喷烘房 4 组排风机组墙体,更换变形墙板并改为铰链支撑+螺杆固定结构,检修时间缩短至原时长的 1/2;拆除原皮带防护罩,更换皮带后加装防护网(承载 ⩾200kg ),同时在排风机下端加装防跌落防护网,杜绝人员安全风险。

5.2.2 吊装装置增设:在 4 组送风加热系统中,1-2 组、3-4 组之间各安装 1 套载重⩾500kg 的吊装装置,手拉葫芦吊钩最低降至地面、最高升至检修平台以上 2000mm ,配套横向轨道实现横向移动,单组系统维修时吊装时间缩短至 30min 。

六、改造效果

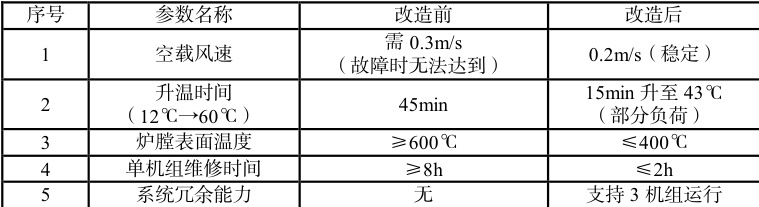

改造完成后,系统运行稳定,各项指标均达到或优于设计要求:

此外,系统具备以下优势:

6.1 可靠性提升:单机故障不影响整体运行,可利用生产间隙维修。

6.2 工艺性能提升:改造后,通过 4 组分散式系统协同运行,喷烘房空载风速稳定在 0.3m/s±0.02m/s ,开机后 35min 即可升至 60qC ,较原系统( 50min )略有提升,完全满足工艺要求;燃烧炉膛表面最高温度控制在 380∘C ,低于设定的 400∘C 上限,过热风险消除。

6.3 故障停机率显著降低:改造后 1 年内,设备故障次数降至 1 次,且单组系统故障时,剩余 3 组可维持正常生产,无需停机,故障停机总时长从年均 288h 降至 72h,降低 75% ;单组系统维修时间从 72h /次缩短至 24h 次,维修效率提升 66.7% 。

6.4 安全性能提升:新增的压差开关与燃烧机联锁功能,实现“压差不达标则禁止点火”,全年未发生燃烧炉膛过热预警;排风机防护网与防跌落网的加装,彻底消除人员误触与跌落风险,安全事故发生率降至 0

6.5 维修效率提高:模块化设计,吊装便捷,维修时间缩短 60% 以上。

七、结论

通过对面漆喷烘房送风加热系统的离散化改造,不仅解决了原系统存在的可靠性低、维修难、安全隐患大等问题,还显著提升了设备的生产适应性与安全性能。该改造方案具有较高的推广价值,可为同类涂装设备的升级改造提供参考。

参考文献

[1]机械工程学报.《喷烘室送风系统离散化设计与数值模拟》.2020.

[2]中国设备工程.《2+2 冗余式离散化改造方案》.2021.

[3]机械工业出版社。工业炉窑设计与安全运行规范[M].北京:机械工业出版社,2016.

[4]利雅路燃烧器技术手册[Z].利雅路(中国)有限公司,2017.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)