高密度FBGA 有铅混装工艺曲线温度设置研究

蒋健乾 邹嘉佳 孙晓伟

中国电子科技集团公司第三十八研究所 安徽合肥 230031

1.前言

BGA(Ball Grid Array),即球形栅格阵列封装,其形式为基板底面上凸出许多球状点,通过这些球状凸点实现封装体与电路板之间互连。[1]。BGA 封装的优点诸多,主要有:1)I/O(初次出现 I/0 的地方解释含义)数较多;2)提高了贴装成品率,潜在地降低了成本;3)阵列焊球与基板的接触面更大,有利于散热;4)阵列焊球的引脚很短,缩短了信号的传输路径,减小了引线电感、电阻;5)明显地改善了 I/O 的共面性,极大减小共面性差引起的损耗;6)BGA 和 μBGA 都比细中心距的脚形封装的 IC 牢固可靠。因此,随着微电子封装技术向小型化、低功耗、高密度方向的发展,BGA 封装备受关注和青睐[2]。

目前无铅化电子技术已成为必然趋势,近年来高可靠电子产品组装中遇到的无铅器件不断增多,有铅焊料和无铅器件混合焊接的情况就不可避免。BGA 大量使用无铅焊料,但基于目前的技术状态,大部分军工电子在使用 BGA 时仍选择将无铅焊球更换重植为有铅焊球,再进行传统的有铅焊接工艺。有铅焊接工艺与无铅器件的兼容性可分为向前兼容和向后兼容:向前兼容(forward compatibity)指无铅工艺技术下使用无铅焊料对有铅元器件和印制板焊接;向后兼容(backward compatibity)指有铅工艺技术下使用有铅焊料对无铅元器件和印制板焊接,

现用的植球工艺解决了混装风险带来的焊点可靠性风险,但会带来一系列的成本增加和新的可靠性问题,如增加植球工艺,需要增加成本投入;工艺中 FBGA 多次受热,可能影响产品的最终使用可靠性等[4]。同时必须采用合理的再流温度曲线才能形成良好均匀的焊点。因此,进行适应无铅、有铅元器件混装要求的有铅焊接工艺研究是必须的。

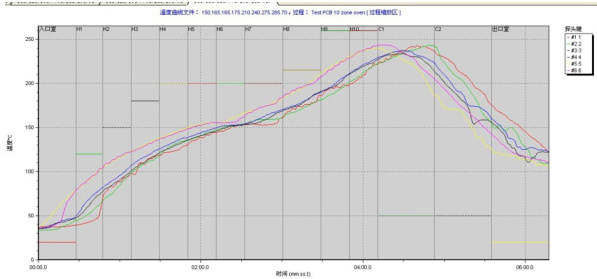

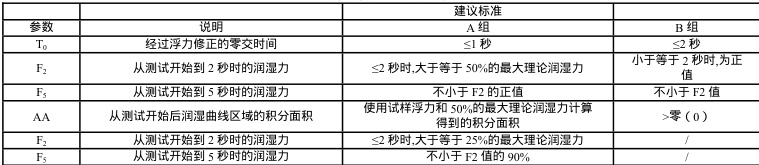

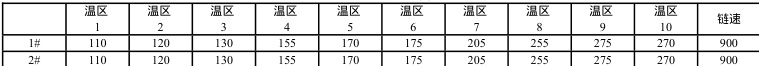

本文选取了典型产品的复杂 SMT 工艺 PCB 作为试验样板,其中印制板选用 FR-4 作为基材,为 16 层高密度 PCB,PCB 的尺寸为410mm×50mm×1.6mm。焊盘表面处理工艺为热风整平(HASL),焊盘涂层材料为共晶 Sn-Pb60。PCB 上有 1 个 FBGA,其节距为 1.0mm,焊球材料为 Sn-Ag-Cu。当前工艺为回流焊前将 FBGA 进行有铅植球,而后进行有铅表面贴装加工,其工艺曲线温度和时间设置见图 1,工艺参数如表1 所示,所用的含膏为 Sn62/Pb36/Ag2 共晶免清洗焊膏。

图 1 装有 FBGA 印制板回流焊炉温曲线

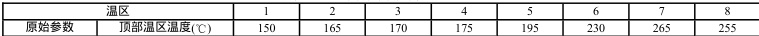

表 1 装有 FBGA 印制板回流焊有铅工艺炉温设置

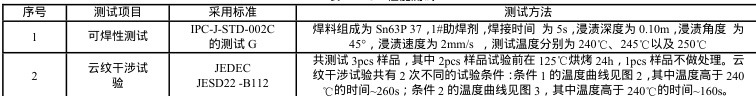

3.1 峰值温度设定

为了混装工艺能够顺利确定参数,首先对 FBGA 进行工艺适应性评估与摸底工作,确保其工艺性能以及工艺可靠性满足要求。FBGA的测试内容有:可焊性测试和云纹干涉试验,各项测试采取标准和测试条件如下表2 所示。表 2 FBGA 性能测试

表 3 可焊性试验(润湿称量焊料球)结果

表 4 润湿称量参数和建议标准

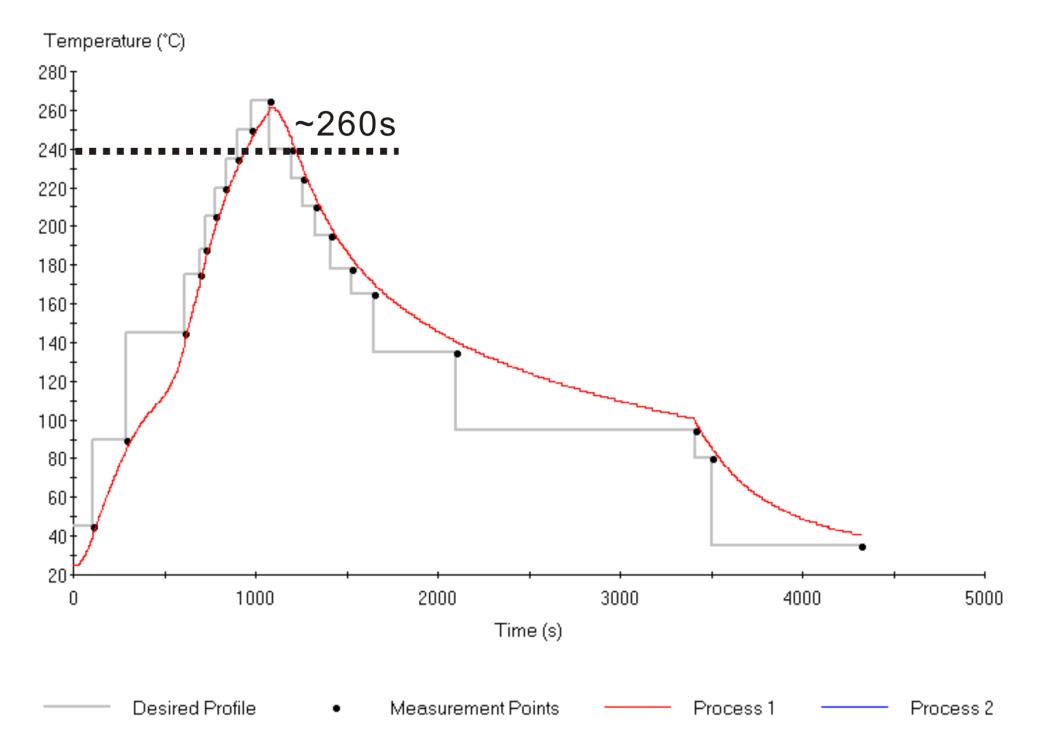

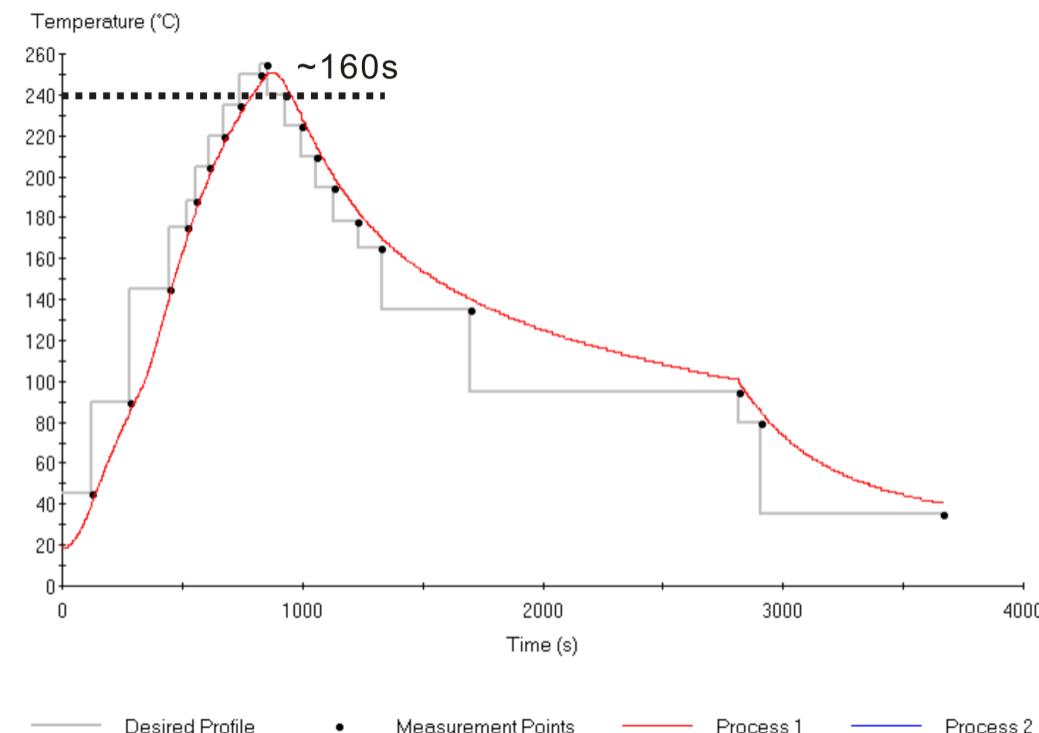

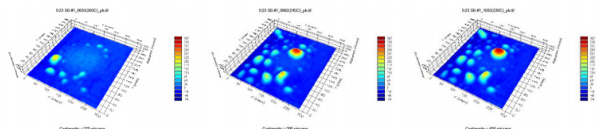

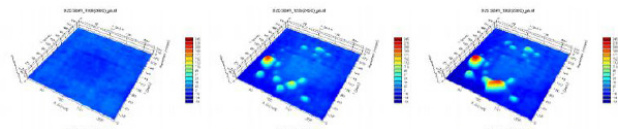

对 FBGA 进行云纹干涉试验,结果发现:(1)当测试的峰值温度为 260℃时(240℃以上的时间约为 260s),FBGA 的基材出现鼓包的现象,其中烘烤的样品在260℃至245℃的降温阶段出现鼓包,晚于未烘烤样品出现鼓包的时间;(2)当测试的峰值温度为250℃时(240℃以上的时间约为 160s),FBGA 的最大形变量约为 0.08mm(FBGA 的焊球间距约为 1.0mm),符合 JEITA ED7306 的技术要求(焊球间距在1.0mm 时,最大允许封装变形量为0.22mm)。云纹干涉试验3D 图以及试验后样品外观见图 5~图7。

T=215°C Heating,-62 microns T=230oCHeating,-60 microns T=245C Heating,-54 micron

T= 260CHeating,-275 micronsT=245C Cooling,-395 microns T=230oC Cooling,-426 micron

T=260CHeating,-45micronsT=245℃Cooling,-242microns T=230CCooling,-277micron

图 6 云纹干涉试验不同温度点的3D 图(低温烘烤)

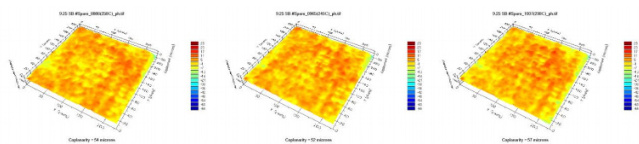

T=250°C Heating,-54 microns T=245C Cooling,-52 microns T=230oC Cooling,-57 micro

图 7 云纹干涉试验不同温度点的3D 图(高温烘烤)

3.2 回流曲线温度设定

后向兼容组装的关键在于采用具有足够 度的再流温度曲线以保证 SnPb 焊膏和 SnAgCu 焊球达到完全混合,同时这个峰值温度应避免 SnPb 元器件和 PCB 发生损坏。因此在 SnPb 焊膏与无铅元器件达到充分混合的前提下寻求最低的峰值温度是很重要的[5]。

向后兼容 FBGA 焊点所面临的问题是:在焊接中如果选用有铅工艺回流温度,焊球(SnAgCu)没有完全熔化而 SnPb 焊膏完全熔化,焊点仅靠焊膏润湿焊球表面而形成,这使得元件的自对准效应很差,严重的话会造成立碑;但若选用无铅工艺温度曲线,由于温度较高,不仅会带来过厚的金属间化合物的脆性影响,还会对元器件和 PCB 造成热影响,因此对过渡阶段的有铅无铅混装工艺必须进行严格的控制。同时,在后向兼容回流焊接曲线的具体参数上,应综合考虑元器件的耐焊接热、所用锡铅锡膏与无铅BGA 球重熔后的混合焊点的熔化范围等,在满足高可靠性焊点微观质量特征的情况下,尽量采用低热量输入的焊接曲线,以减少可能的热损伤[6]。

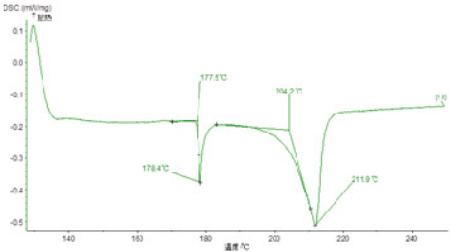

为确定混合焊点的熔化温度范围,取充分合金化的 BGA 焊球进行 DSC 测试,测试结果见图 26。可以看出在 177℃附近存在吸热峰,参考相关的技术文献和合金相图,可以确认此处为 BGA 焊球中所存在的(Sn)+(Pb)+Ag3Sn+Cu6Sn5 四元共晶结构(熔点只有176℃)的重熔。图8 所测混合焊点的熔化范围约为(204℃-217℃)。

液相线以上时间,即焊料维持液态的时间。在液态下,焊料中的 Sn 向焊盘中扩散,焊盘上的金属Cu 向焊料中扩散,冷却后在焊料和焊盘的界面上形成Cu6Sn5 和 Ag3Sn 金属间化合物,这层金属间化合物对焊点的可靠性有非常重要的影响。如果液相线以上时间太长,金属间化合物会长得很厚,焊料和焊盘之间的界面就会很脆,容易产生裂纹;如果液相线以上时间太短,金属间化合物厚度太薄,焊点和焊盘结合不牢,机械强度降低。

图 8 FBGA 焊球合金 DSC 曲线

结合原用的有铅回流焊接曲线(与混装工艺采用的是同一种焊锡膏),进行了回流焊接温度上限和下限的摸底。综合考虑混装 BGA 焊点的微观组织均匀性、BGA 焊球高度、焊接界面冶金结合情况等。

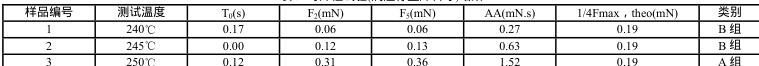

焊接过程若热量不足未达到 BGA 焊球的熔点 217℃,对焊点的可靠性是有害的,在温度循环实验中该结构向晶界移动,会加速裂纹的扩展。对两个不同的峰值温度进行了研究,温区设置如下表5 所示。较高的温度为240℃,无铅焊球的熔点为217℃,这个温度是纯无铅焊接推荐的最高温度;较低的温度为215℃,这是传统有铅焊接经常使用的最高温度。经测温曲线确认,1#曲线的 FBGA 中心焊点的峰值温度为 222.5℃,2#曲线的 FBGA 中心焊点的峰值温度为211.5℃。

表 5 设定混装工艺曲线

1) FBGA 器件的共面性、可焊性等性能满足混装工艺要求,使用 FBGA 器件前应采取烘烤,条件为回流曲线峰值温度<250℃;在温度>240℃以上的总时间应<160s。2)混装焊接工艺温度曲线的合理范围:焊接过程中,BGA 焊点处的峰值温度为 220℃~230℃,在混合焊点混沌区起始温度(204℃)以上时间达到60s 以上,同时控制板面温度不高于 250℃。3)后续工作将展开对设定温度加工后组件的性能测试,并根据反馈结果再次优化曲线,最终得到满足无铅 FBGA 和有铅器件的混装工艺曲线。

参考文献

[1] 李勋平. BGA 结构 Cu(Ni)/Sn-3.0Ag-0.5Cu/Ni(Cu)微焊点显微组织形成和演化及剪切断裂行为的尺寸效应[D]. 华南理工大学,2011.

[2] 夏石川. BGA 内部缺陷检测技术研究[D]. 中北大学,2014.

[3] 宁叶香. 无铅过渡时期混合组装 PBGA 焊点可靠性及封装体结构参数优化研究[D]. 桂林电子科技大学,2009..

[4] 李全英,朱珠,赵国玉.等.. BGA 植球返修工艺[J]. 兵工自动化,2010,9(3),31-32.

[5] 李杨. 混合组装BGA 焊点可靠性模拟与试验研究[D]. 哈尔滨工业大学,2013.

[6] 崔献威. 无铅与锡铅混装结构显微组织研究[D]. 沈阳航空航天大学,2013.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)