石油套管螺纹连接强度分析及加工工艺改进

黄广

杰瑞能源服务有限公司

引言

石油套管作为构成井身结构的关键组成部分,其螺纹接头的连接质量直接影响钻井工程的安全性和经济性。随着油气勘探开发向高温高压、深地层及腐蚀性环境扩展,对套管螺纹接头的连接强度和密封性能提出了更高要求[1]。特殊螺纹接头通过改进螺纹型式、增加金属密封结构以及优化扭矩台肩等设计,显著提升了接头性能[2]。然而,国内在特殊螺纹接头的加工工艺方面仍存在精度控制不稳定、检测方法不完善等问题,影响接头的服役寿命和可靠性。因此,深入分析螺纹连接强度的影响因素,并改进加工工艺,对提升石油套管螺纹接头的整体性能具有重要意义。

2 螺纹连接强度理论分析

2.1 有限元模型建立

建立了精确的三维有限元模型,可实现准确分析石油套管螺纹接头的连接强度,模型充分考虑螺纹接头的几何复杂性,包括偏梯形螺纹的牙型角、螺距、锥度等关键参数,以及金属密封结构和扭矩台肩的详细特征[3]。

材料模型采用 C110 钢级的弹塑性本构关系,考虑实际工况中的接触非线性和几何非线性问题。接触条件设置方面,定义螺纹啮合面、密封接触面和扭矩台肩接触面之间的相互作用,合理设置摩擦系数以模拟实际工况[4]。边界条件和载荷设置模拟实际上扣过程,依次施加上扣扭矩、内压及拉伸载荷,分析接头在不同工况下的应力分布和变形行为。该有限元模型经过应变实测数据验证,结果显示模拟值与实测值的误差小于 5% ,证明了模型的可靠性和准确性。

2.2 连接强度影响因素分析

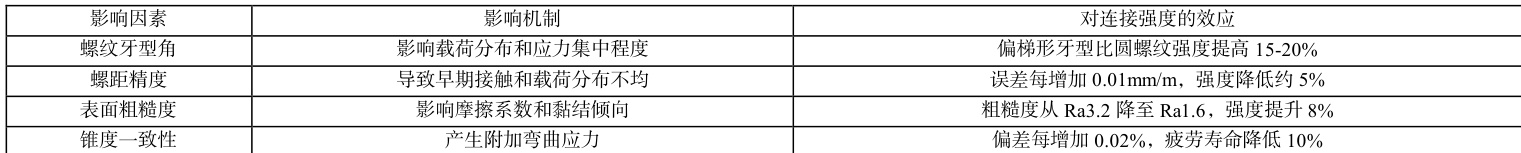

基于建立的有限元模型,系统分析了不同因素对螺纹连接强度的影响。如表 1 所示:

表 1 不同参数对螺纹连接强度的影响分析

2.3 强度计算与失效评估

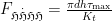

基于力学模型和变形协调方程,推导了螺纹接头各失效模式的临界载荷计算公式。对于剪切破坏失效,临界载荷计算公式为:

其中, d 为螺纹根径, h 为啮合高度, τmax 为材料最大抗剪强度, Kt 为应力集中系数。

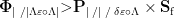

对于密封失效,通过比较密封面总接触压力与管内气体压力进行评估:

其中, Sf 为安全系数,一般取 1.5–2.0

在相同载荷条件下,TM 型接头套管最易发生剪切破坏失效,而特殊螺纹接头由于优化的载荷分布和密封设计,其连接强度和密封性能均有显著提升。有限元计算显示,优化后的螺纹接头连接强度达到 7193kN ,远高于常规 API 接头的性能水平。

3 加工工艺改进方案

3.1 螺纹加工工艺优化

在机床选择方面,采用高精度数控机床,并优化了机床主轴精度、导轨直线度和定位精度等关键参数[5]。机床热变形误差是影响螺纹加工精度的主要因素之一,通过引入温度补偿系统和环境恒温控制,使加工精度提高了 30% 以上。针对特殊螺纹的偏梯形牙型,设计了专用成型刀具,优化了刀具几何参数和涂层材料,显著提高了刀具寿命和加工稳定性。在刀路规划方面,采用多轴联动加工策略,合理分配粗加工、半精加工和精加工的余量,有效控制了加工硬化现象。 数据显示,优化后的刀具寿命延长了 40% ,螺纹表面质量显著提升。通过正交试验法,系统分析了切削速度、进给量和切削深度对螺纹加工质量的影响规律。采用中等切削速度( 120-150m/min )配合小进给量( 0.08-0.12mm/r )的组合参数,能够获得最佳的螺纹表面质量和尺寸精度。 同时,引入高压冷却系统,有效控制了切削温度,减少了加工变形。

3.2 质量控制与检测技术改进

螺纹加工质量控制建立了全流程检测体系:加工前检测毛坯尺寸、硬度与均匀性;加工中实时监控刀具与机床状态;加工后对关键尺寸进行 100% 检验。针对复杂螺纹,引入三坐标测量机和激光扫描仪获取全轮廓数据,并结合专用软件进行评估与分析。同时开发环规、塞规和接触压力装置等快速检测工具及标准化流程,实现现场高效管控,有效预防不合格品流入下道工序,提升整体生产稳定性与质量保障。

3.3 抗粘结工艺研究

螺纹粘结是套管连接过程中的常见问题,会导致接头无法正常上扣或卸扣。在表面处理方面,采用磷酸锰转化涂层和纳米 MoS₂复合涂层技术,显著降低了螺纹表面的摩擦系数和粘结倾向。优化润滑剂的选择和应用工艺,对比分析了多种高性能螺纹润滑剂的成膜性、极压性和温度稳定性,筛选出适用于高温高压工况的专用润滑剂。同时,规范了润滑剂的涂覆量和均匀性控制方法,确保螺纹表面形成连续、稳定的润滑膜。优化后的抗粘结工艺使螺纹粘结发生率降低了 90% 以上,大大提高了现场作业的可靠性和效率。

4 案例分析与应用验证

4.1 实物试验验证

试验对象为 Φ206.38mm×15.8mmC110 非 API 偏梯形螺纹套管接头,按照 API RP5C5 标准进行评价。试验内容包括上扣试验、内压试验、拉伸试验以及复合载荷试验,全面模拟实际井况。

优化后的螺纹接头上扣扭矩曲线平滑稳定,无异常波动,表明螺纹啮合良好,无干涉现象。测量得到的实际扭矩值与理论推荐扭矩的误差在 5% 以内,验证了扭矩模型的准确性。 卸扣后检查螺纹表面,未发现明显损伤或粘结现象,证明抗粘结工艺有效。

内压试验和拉伸试验结果表明:内压泄漏抗力达到 77MPa ,高于设计要求的 70MPa;连接强度达到 7193kN ,符合 C110 钢级的性能要求。在复合载荷试验中,接头同时承受内压和拉伸载荷,仍保持良好的密封性能,证明了结构设计的合理性。

4.2 现场应用案例

以高温高压气井为例,采用改进工艺加工的特殊螺纹套管在井深超 6000 米、160℃高温和 1.8 压力系数条件下运行稳定,无泄漏或上扣困难。某储气库项目中,优化套管经多个注采周期验证具备优异抗疲劳与密封性能。现场数据显示,下井成功率接近 100% ,显著优于传统 API 螺纹套管的 85%~90% ,有效降低了作业风险,提升了经济效益与工程可靠性。

5 结论

本文通过有限元仿真和理论分析,系统研究了石油套管螺纹接头的连接强度特性,并据此提出了有针对性的加工工艺改进方案。改进后的特殊螺纹接头连接强度达到7193kN,内压泄漏抗力提升至 77MPa,显著高于常规 API 接头性能。实物试验和现场应用验证了分析和改进方案的有效性,研究成果对提升我国石油套管螺纹加工技术水平、保障钻井作业安全具有重要实践意义。

参考文献:

[1] 周新义, 苑清英, 汪强, 等. 石油套管特殊螺纹加工工艺研究[J]. 工具技术,2022(003):056.

[2]宋桐亮,胡海波,马春莉,等.表层石油套管螺纹参数超差分析及改进[J].设备管理与维修,2023(1):127-128.

[3]薛自建,苏金洋,韩学,等.石油套管缺陷分析[J].中国设备工程,2024(8):188-189.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)