一种大型海上升压站基础总组建造方法

赵横 陈林 褚爱明

身份证号:210624******215112;身份证号:41481******273091;身份证号:330106****0308271X

中图分类号:TK83

1.前言

海上升压站基础上连升压站模块,下连桩基基础,起到稳定桩基础并为升压站模块提供安装平台的作用。随着我国海上风电的大力发展,风场规模及发电总量的增加,海上升压站为满足其需求也向大规模、大容量方向发展,升压站基础也随之向大尺寸、大重量方向发展,这对升压站基础的总组建造提出了更高要求 。

2.总组前准备

2.1 升压站基础分段划分

结合预制厂总组吊机起重能力和分段制作场地,合理分段划分升压站基础。划分的分段重量需在总组用吊机的参数覆盖下,且留有 10%的安全裕度;划分的分段结构需满足分段转运和吊装的刚度要求,避免在转运及吊装过程中发生塑性变形或断裂 0。本次升压站基础结合实际生产能力将其划分为防沉板和底部横撑分段、下大段、中大段、上大段及附属件结构。

2.2 总组场地布置

升压站基础总组工作开始前,确定升压站长边和短边的摆向。本项目升压站基础整体呈长方体形状,长*宽*高等于54.9m*43.5m*51.6m,总组后重 3200 吨。本次升压站基础总组场地规划选择将升压站基础的宽面朝码头,长面朝总组用龙门吊路轨。这样总组布置有利于后续升压站基础装船运输时运输船船型的选择。由于是升压站宽方向面向码头,运输船仅需在满足承载力的前提下,再满足船宽方向大于 43.5m 即可。

2.3 运输工装

为便于后续使用模块车将升压站基础滚装上船,升压站基础总组建造是在运输工装上进行的。关于运输工装,其不仅起总组胎架支撑整个升压站的作用,同时起滚装上船时为模块车专递力的作用。本升压站基础运输工装结构形式是长 9.1m 宽 7.9m 高 2.9m 的“M”型框架结构。本工装的“M”型结构不仅可以有效的支撑升压站基础,还可以实现2 辆模块车同时进车滚装,有效的减短了模块车长度,为滚装上船的安全性提供了保障。4 个运输工装根据总组工艺图纸呈长方形布置,长宽方向不得与理论数值偏差超过 2mm ,对角线方向不得偏差超过 3mm 。运输工装上表面水平应控制在同一水平面内误差不得大于 2mm0 。

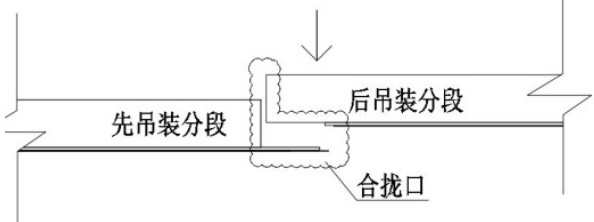

3.防沉板及底部横撑总组

升压站基础的防沉板结构是由钢板和加强肋组焊成的板肋结构,总体外形尺寸长*宽*高等于41. 3m*31 . 7m*0 .4m,总重 281. 2t 。由于防沉板长宽方向都远远大于其高度方向,如果采用防沉板整体吊装的形式,容易使防沉板因其刚性不足而从中间发生断裂。故这里选择将防沉板分成4 大段并分段吊装。为便于防沉板分段合拢,将防沉板合拢位置设计成“Z”型搭接合拢。即先吊装的分段合拢口处的肋骨短于底板,后吊装的分段合拢后处肋骨长与地板,具体合拢口结构形式见图 1∘ 对于升压站基础底部横撑的吊装,仅需根据横撑重心位置,在其左右各 10-15m 位置处焊接临时吊耳,再使用吊机吊装即可,需注意临时吊耳也需满焊,并在焊后24h 后进行 100%UT+MT 检测。

图 1 防沉板合拢口分段示意图

4.下大段片体片叉总组

下段片体片叉的制作均在水平胎架上进行,吊装总组前,需使用吊机将其翻转 90∘ 由水平状态翻转至竖直状态再进行总组施工。本升压站基础下段片体结构尺寸大,重量达355 吨,总组吊装难度较大,故需使用有限元分析软件,结合实际生产条件,计算得出最佳吊点。使用龙门吊上下小车联吊,上小车挂片体上口吊点,下小车挂下口吊点。下大大段片体结构是向内侧倾斜,当吊装第1 片片体时由于没有其他结构支撑,故在第1 片片体定位完成后需对其加装临时支撑。下大段片体下口与运输工装焊接达 30%,且临时支撑下口满焊完成后即可松钩。

5.中大段片体片叉总组

中大段的片体片叉也是在水平胎架上制作完成的。由于中大段片叉结构主体尺寸相同,故在制作升压站基础中大段片叉时选择使用叠放制作的方法制作,即两片片叉在同一工位上下错位生产制作。

以往的中段总组方法为:先将中大段片体片叉组装成中大段整体,然后再将中大段整体吊装至下大段上 0。这里为节省中大段中组工位场地和吊机的使用时间,选择将中大段片体片叉分片吊装至下大段上完成总组。中大段片体重 341.9 吨,片叉重 87.6 吨。如先吊装片体,会因为片体重量大且没有结构可以支撑固定片体,使片体很难吊装定位。故关于中大段吊装顺序,选择先吊装 2 片片叉,再吊装片体,这样吊装片体时可以用先吊装的片叉支撑固定。

先吊装的 2 片片叉焊接固定完成后会形成悬臂结构,松钩后会出现一个向内侧的挠度,经过计算片叉松钩后理论的挠度为 23mm 。这里在片叉精度定位阶段给片叉一个反变形量,从而控制片叉松钩后精度。确保中段片叉的吊装安全及精度要求。2 片片叉吊装定位完成后,应及时吊装中段片体结构,避免高空悬臂结构长时间存在。使用龙门吊上下小车联吊的方式吊装中段片体,上小车钩片体上口,下小车挂下口。片体吊装过程时不可硬性碰撞中段片叉,以防片叉焊缝开裂坠落。

6.上大段总组

升压站基础的上大段分段是由登入平台、上部横撑和4 根主腿管组成的。为保证在海上总组阶段升压站基础和升压站上部模块可以精准无误的对接,将上大段中的4 根主腿管散装。由于4 根主腿管是单独散装,故上大段的横撑部分并不能连接成整体,需要加临时支撑使其形成整体便于吊装。结合实际吊点布置和重量分布,通过有限元分析软件计算得出最小的临时支撑规格和临时支撑最佳的加装位置。上大段的总组施工选择使用龙门吊上下小车联吊的方式吊装,上下小车各挂4 个吊点。

7.结束语

海上升压站基础的主体结构分段制作,然后在一个工位上完成总组制作,不仅可以节省总组场地,还便于对总组精度的控制。通过对升压站基础预制厂总组工艺的深入研究,进一步提高了升压站基础总组的建造效率和精度,为推动我国海上风电做大做前提供技术支持。

参考文献

[1]李毫.海上升压站基础建造工艺研究[J].广东造船,2023,42(2):96-99.

[2]季晓强.海上升压站基础设计方案选型[J].科学技术创新.2019(3):127-128.

[3]钱燕燕,施挺.海上升压站下部基础导管架制作精度控制研究[J].现代制造技术与装备,2018,(4):64-66.

[4]陈凤云,范肖峰,叶兆艺,雷传.江苏某海上升压站导管架基础施工关键技术[J].水电与新能源.2022.

作者简介:赵横(1998-),男,辽宁丹东人,本科学历,助理工程师,研究方向:大型钢结构设计。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)