阳极液蒸发浓缩加热室选材探讨:基于2507 与C276 合金的对比分析

周乐群

中国轻工业长沙工程有限公司 湖南长沙 410114

1. 引言

电镍生产通常采用电解法,其阳极液主要成分为硫酸镍(NiSO₄)、硫酸(H₂SO₄)、氯化物(Cl⁻,主要来自原料或添加剂)、少量其他金属离子(如 Cu2 ⁺、Fe³⁺等)及硫酸盐。为维持电解液成分稳定并回收镍,需对阳极液进行蒸发浓缩。此过程在真空或常压蒸发器中进行,加热室作为核心部件,其管束外通入蒸汽(或高温导热油)提供热源,管束内壁与高温、高浓度、强腐蚀性的阳极液直接接触。因此,加热室材料必须具备优异的抗点蚀、缝隙腐蚀、应力腐蚀开裂(SCC)及均匀腐蚀能力。

2507(超级双相不锈钢)和 C276(哈氏合金 C276)是当前高温强腐蚀环境下高端设备选材的代表。2507 以其高性价比和良好的综合力学性能被广泛应用,而 C276 则凭借其卓越的耐全面腐蚀和局部腐蚀能力,被视为极端苛刻环境下的“终极”选择。本文通过对比分析两者在电镍阳极液蒸发浓缩加热室应用中的表现,探讨其适用性与选材策略。

2. 用材环境与工艺要求

2.1 典型阳极液环境

化学成分:

pH 值:通常为强酸性,  。

。

主要离子:  ), SO42⋅ (150-300g/L) ),H⁺(对应 H2SO4 浓度约 100-250g/L; 。关键腐蚀性离子: Cl-(100-500mg/L ,甚至更高,取决于原料和工艺控制), SO42- -本身也具有氧化性。

), SO42⋅ (150-300g/L) ),H⁺(对应 H2SO4 浓度约 100-250g/L; 。关键腐蚀性离子: Cl-(100-500mg/L ,甚至更高,取决于原料和工艺控制), SO42- -本身也具有氧化性。

杂质离子: Fe3 ⁺(强氧化性,加剧腐蚀), Cu2 ⁺等。

物理条件:

温度:蒸发浓缩操作温度通常在 80∘ C 至 110∘ °C 之间,局部热点可能更高。

压力:常压或真空操作。

流速:液相流速较低,但存在汽液两相流,易形成局部冲刷和气蚀。

状态:沸腾状态,存在气泡冲刷和局部浓缩效应。

2.2 加热室关键工艺要求

耐强酸腐蚀:抵抗高浓度 H2SO4 和 NiSO4 的均匀腐蚀。

抗点蚀与缝隙腐蚀:高Cl⁻浓度和局部浓缩是主要威胁,材料需有高临界点蚀温度(CPT)和临界缝隙腐蚀温度(CCT)。

抗应力腐蚀开裂(SCC):高温、高应力(热应力、残余应力)、高Cl⁻环境是SCC 的温床,材料需具备高抗SCC 能力。

良好的热传导性:保证蒸发效率。

足够的强度与韧性:承受操作压力、热应力及可能的机械冲击。

可焊性与加工性:便于制造、安装和维修。

经济性:在满足寿命要求的前提下,追求全生命周期成本(LCC)最低。

3. 材料特性与耐腐蚀机理对比

3.1 超级双相不锈钢 2507 (UNS S32750)

成分特点:高Cr (24-26%) 、高 Mo (3-4%) 、高N (0.24-0.32%) ),以及适量的 Ni (6-8%) 。形成约 50% 铁素体 450% 奥氏体的双相组织。

耐腐蚀机理:

高Cr、Mo、N:显著提升钝化膜稳定性,增强抗点蚀和缝隙腐蚀能力。其点蚀当量数(PREN=%0%+3.3×%Mo+16×%N) )通常 >40 ,远高于普通不锈钢。

双相组织:铁素体相提供高强度和抗 Cl⁻ SCC 能力,奥氏体相提供良好韧性和焊接性。两相协同作用,整体耐蚀性优于单相奥氏体或铁素体不锈钢。

局限性:在极高Cl⁻浓度、高温( Ω′>100∘ °C)、低pH 及存在氧化性离子(如Fe³⁺)的环境中,铁素体相可能发生选择性腐蚀或σ相等有害相析出,导致耐蚀性下降。抗 SCC 能力虽优于316L 等奥氏体钢,但在极端条件下仍可能失效。

3.2 镍基合金 C276 (UNS N10276)

成分特点:高Ni (基体, ~57% )、高 Mo 15-17%) )、C r(14.5–16.5%) 、W (3-4.5%) ,低 Fe(<6.5%) ,无 Ti、Al。为单一奥氏体组织。

耐腐蚀机理:

高Ni 基体:提供优异的抗还原性酸(如H₂SO₄)腐蚀能力。

高 Mo、W:是抵抗 Cl⁻引起的点蚀、缝隙腐蚀和 SCC 的关键。Mo 能有效稳定钝化膜,尤其在含Cl⁻环境中。

高Cr:保证在氧化性环境中的钝化能力。

低Fe:减少在强还原性环境中的活性溶解。

综合性能:C276 在广泛的酸性、含Cl⁻环境中表现出极佳的耐全面腐蚀和局部腐蚀能力,其CPT 和CCT 远高于2507,抗SCC 能力极强。几乎不受σ相析出影响。

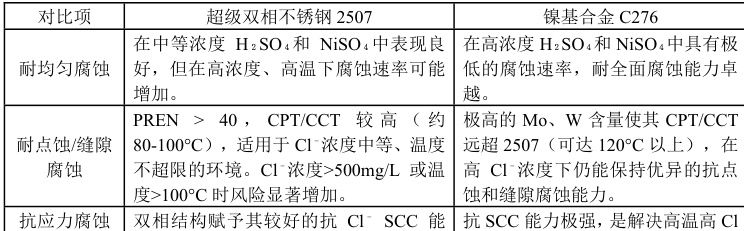

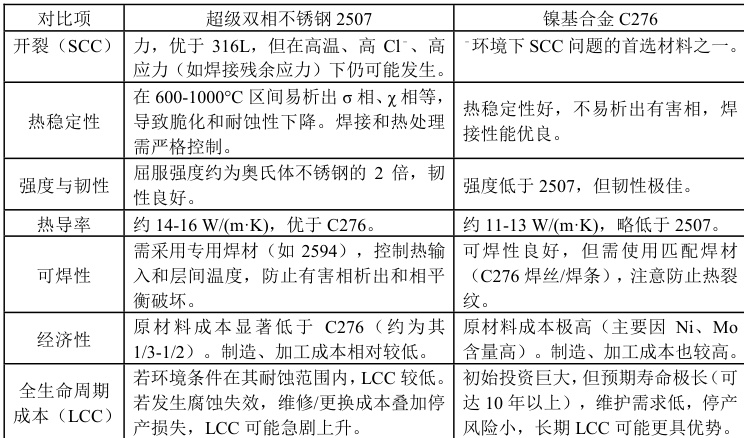

4. 2507 与C276 在阳极液环境下的适用性对比

5. 选材决策与建议选材需基于对具体工况的精确评估:

首选2507 的情况:

阳极液Cl⁻浓度稳定且较低( ≤300mg/L⟩ )

操作温度控制在 90∘ C 以下。

pH 值相对稳定,氧化性离子 (Fe3+) )浓度得到有效控制。

企业预算有限,且对设备寿命要求在5-8 年。

关键:必须确保焊接质量,进行焊后热处理(如适用),并建立严格的腐蚀监测制度。首选C276 的情况:

阳极液Cl⁻浓度高 (>500mg/L )或波动大操作温度接近或超过 100∘ C。

存在强氧化性条件(如高Fe³⁺浓度)。

对设备可靠性要求极高,要求长周期 (>10 年)无故障运行,最大限度减少非计划停车。

企业有充足预算,追求长期稳定运行和最低的维护/停产总成本。

作为关键设备的“保险”选择,尤其在历史数据表明2507 等材料已发生腐蚀失效的场合。综合建议:

详细工况分析:精确测定阳极液的实际成分(尤其 Cl⁻、Fe³⁺)、温度分布、流速、pH 值等。

腐蚀试验验证:在实际或模拟工况下进行挂片试验或电化学测试(如动电位极化、EIS),直接比较2507 和C276 的腐蚀行为。

全生命周期成本(LCC)分析:综合考虑初始投资、预期寿命、维护成本、停产损失、安全环保风险等,进行量化比较。

设计优化:无论选用何种材料,都应优化设备设计(如避免缝隙、改善流场、减少应力集中)以降低腐蚀风险。

监测与维护:建立完善的腐蚀监测体系(如定期测厚、内窥镜检查、水质监控),及时发现并处理潜在问题。

6. 结论

2507 和 C276 均为电镍阳极液蒸发浓缩加热室的高端候选材料,但其适用性存在显著差异。2507 凭借其高性价比和良好的综合性能,在 Cl⁻浓度和温度相对温和的环境中是经济高效的选择。然而,其耐蚀性上限受限于 Cl⁻浓度、温度及有害相析出风险。C276 则以其无与伦比的耐全面腐蚀、点蚀、缝隙腐蚀和SCC 能力,成为应对极端苛刻工况的“终极”解决方案,尤其适用于高Cl⁻、高温、高氧化性环境,能确保设备的长期可靠运行。

最终选材决策不应仅基于材料性能或成本的单一维度,而应建立在对具体工艺环境的精确评估、充分的腐蚀试验验证以及全面的全生命周期成本分析基础之上。对于追求长周期稳定运行和最高可靠性的电镍企业,C276 往往是更优的选择;而在成本敏感且工况相对可控的项目中,经过精心设计和严格质量控制的2507 应用亦能取得成功。科学的选材是保障电镍企业高效、安全、可持续发展的关键环节。

参考文献:

[1] ASTM A789/A789M - Standard Specification for Seamless and Welded Ferritic/Austenitic Stainless Steel Tubing for General Service.

[2] ASTM B622 - Standard Specification for Seamless Nickel-Iron-Chromium-MolybdenumCopper Alloy (UNS N08825, UNS N08367) and Nickel-Chromium-Molybdenum-Cobalt-TungstenIron Alloy (UNS N06625) Pipe and Tube.

[3] 《腐蚀数据手册》(化学工业出版社).

[4] 陈光章. 镍基耐蚀合金[M]. 北京: 化学工业出版社, 2008.

[5] Zhang, Z., et al. "Corrosion behavior of super duplex stainless steel and Ni-based alloy in simulated nickel electrowinning anolyte." *Corrosion Science*, 2020, 176: 108945.

[6] Smith, J. R., & Brown, L. "Life cycle cost analysis of heat exchanger materials in aggressive chemical environments." *Materials & Design*, 2019, 180: 107921.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)