增补柱塞阀的机械产品设计难点及处理

陈浩南

上海开维喜阀门有限公司 201414

前言:传统柱塞阀在使用时常会因密闭性不足、卡涩等问题,严重影响了机械产品的稳定使用。基于此,分析桐砚(天津)新材料有限公司高性能聚合物材料项目推进中的主要问题特征,基于问题提出优化对策,在优化设计进程中总结技术要点,积累设计经验,持续提升机械产品设计质量,拓展柱塞阀应用空间,并为其他相关研究提供可靠的参考资料。

柱塞阀的构成及基本原理

柱塞阀主要由手轮、密封环、孔架、柱塞、阀杆、阀盖、阀体等组成,基本原理是利用旋转手轮驱动阀杆带动柱塞在孔架内垂直运动,达到开启、关闭阀门的作用,突出密封可靠、操作便捷的优势,在化工、给排水等对密封要求高、需快速启闭的场所。

2 增补柱塞阀的机械产品设计难点及处理

2.1 项目背景分析

结合桐砚(天津)新材料有限公司高性能聚合物材料项目展开具体化研究,已知项目主要生产高强度、耐高温的特种聚合物材料,增补柱塞阀用于该项目后期生产线扩容中聚合物熔体的输送与流量调节,需在高温(聚合物熔体温度200-240℃)、高黏度且含微量填料颗粒(如玻璃纤维、碳纤维)的工况下,实现精准流量控制与可靠密封,避免熔体泄漏或颗粒堵塞影响生产连续性。项目阀门机械工程师全程参与该项目增补柱塞阀的机械产品设计工作,并针对特种聚合物熔体的特性,解决阀门在机械结构抗颗粒磨损、高温密封稳定性及流量调节精度方面的技术难题,确保阀门适配生产线扩容后的工况需求。

2.2 增补柱塞阀的机械产品设计难点

2.2.1 柱塞启闭卡滞

聚合物熔体中的微量填料颗粒硬度高,在输送过程中易对柱塞阀的柱塞与阀套配合面造成冲刷磨损,长期运行会增大配合间隙,导致熔体内漏,同时颗粒易卡在间隙中,造成柱塞启闭卡滞。

2.2.2 高温影响较大

高温工况下,柱塞阀的密封组件易老化变形,且柱塞与阀杆的连接部位易因热膨胀系数差异产生应力集中,导致连接松动,影响阀门操作稳定性与密封性能。

2.3 增补柱塞阀的机械产品设计处理措施

2.3.1 柱塞启闭优化设计

针对柱塞启闭卡滞问题,提出柱塞启闭优化设计方法,从抗磨损结构设计、材料强化两方面着手。

(1)优化柱塞与阀套的配合结构。传统柱塞阀的直筒式结构,通过圆柱形柱塞、阀座的简单配合实现阀门启闭,虽然操作便利、成本低廉,但耐磨性有限、密封性能一般,且可能会因颗粒物经常卡滞,据此尝试对其加以优化设计。采取“阶梯式配合+环形凹槽”架构方式,把握设计要点:柱塞结构改进,在柱塞中部设置2 道环形凹槽;应用耐磨材料,将WC-Co 硬质合金耐磨环嵌入凹槽;配合优化,嵌套内壁对应位置开设浅槽,配合耐磨合金环发挥作用,以防颗粒卡在配合间隙,降低颗粒对阀套的冲击、磨损。关键参数设置,耐磨合金环高出柱塞表面 0.1~0.2mm ,形成 “耐磨凸起”;配合间隙 0.003~0.008 。

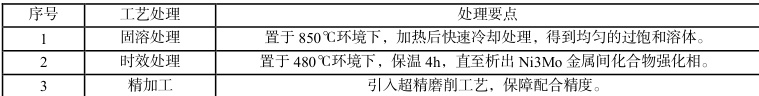

(2)强化关键部件材料性能强化。一是柱塞材料选择与处理,综合对比各类常用材料的硬度、强度、韧性、耐腐蚀性等特征参数,马氏体时效钢(18Ni-300)具备更高优势。柱塞工艺处理,具体流程如表1 所示。二是阀套,优先选择氮化硅陶瓷材料,通过热压烧结工艺成型,烧结收缩率 ⩽±0.03% ,硬度 > HV1500,粗糙度<Ra0.1μm ,表面光滑,在 <1200 ℃的环境下能保持性能稳定,能大幅降低颗粒冲刷带来的磨损,同时减少熔体黏附。

表1 柱塞材料工艺处理流程表

(3)前置式金属滤网设计。在阀门入口端设计前置式金属滤网(网孔直径  ),进一步过滤熔体中的大颗粒杂质,降低后续部件的磨损风险。

),进一步过滤熔体中的大颗粒杂质,降低后续部件的磨损风险。

2.3.2 结构强化设计

针对增补柱塞阀的机械产品易受高温影响的特征,密封结构升级、连接强度优化方式予以解决。

(1)密封结构设计。采用 “金属波纹管密封+柔性石墨填料” 复合方案:主密封选用 Hastelloy C276 合金波纹管,该材料在240℃高温下仍能保持良好的弹性与耐腐蚀性,通过波纹管的轴向变形补偿柱塞的微量位移,避免熔体从柱塞与阀体间隙泄漏;在波纹管外侧增设多层柔性石墨填料,填料经高温浸渍处理(浸渍剂为聚酰亚胺),耐温性与密封性显著提升,通过填料压盖的碟形弹簧组提供持续预紧力,防止高温下填料松弛导致的密封失效。

(2)柱塞与阀杆的连接结构优化设计。采用 “锥面过盈配合+激光焊接” 工艺:将阀杆与柱塞的配合面加工成1:8 的锥面,通过过盈配合实现紧密连接,同时在配合面外侧进行激光焊接(焊接深度 2~3mm ),形成环形焊缝,增强连接强度,避免高温下因热膨胀差异导致的松动[1]。

(3)增设加强套。在连接部位外侧增设加强套(材质与柱塞一致),通过螺栓与柱塞、阀杆固定,进一步分散应力,提升连接稳定性,其主要工作原理涉及:顺冲型过滤,流体受熔体压力作用,从滤网内壁渗透外壁,并截留杂质到内壁表面;反冲洗设计压差 ⩾ 设定值时,切换到反向水流冲洗滤网,在线排污;3Y 型结构优化,若流体介质较多,设置45°倾角,减少阻力,若颗粒状流体较多,设置 60∘ 倾角,促进杂质沉降[2]。

2.3.3 机械结构设计与仿真

为检验上述产品设计措施的可行性,进行结构设计与仿真模拟分析,实现对新型设计结构可行性的初步判断。

(1)三维建模与工程图纸设计。一是SolidWorks 建模,把握建模要点:输入阶梯式柱塞数据参数,通过干涉配合固定;明确氮化硅陶瓷阀套、PTFE+石墨复合密封组件、锥面焊接连接结构的机械细节。二是绘制全套二维工程图纸,包括:柱塞零件图。标注耐磨环位置,控制误差 ⩽±0.01mm ;阀套装配图,标注配合间隙;焊接工艺图,标注坡口角度35° ±2∘ 。明确各部件的材料规格、加工工艺、装配公差等,保障建模精度[3]。

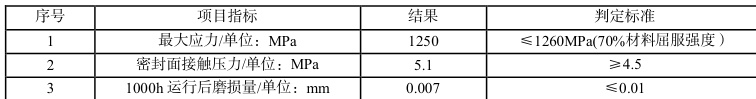

(2)多物理场仿真分析。一是 ANSYS Workbench 仿真设置,材料参数:18Ni-300 钢,屈服强度 1800MPa、弹性模量200GPa;氮化硅陶瓷,热膨胀系数 3.2×10--6/C 、4.5MPa ⋅m∧0.5 边界条件设置,包括:温度场:维持300℃的稳定环境温度,实施稳态分析;压力载荷,施加15MPa 内压;颗粒冲刷,选择氧化铝颗粒,直径0.1mm ,流速 2m/sc 。二是关键仿真结果总结,按照以上条件进行ANSYS Workbench 多物理场仿真模拟,分析高温工况下柱塞阀的各项检测结果,如表2 所示。三是结构参数调整,结合仿真结果调整相关参数,包括:耐磨合金环厚度,从 0.15mm 增加到 0.2mm ,提升抗磨损能力;阀套增设宽度 0.3mm 的轴向膨胀缝,降低热变形应力峰值;引入液氮冷却装配法,控制柱塞-阀套过盈量[4]。

表2 增补柱塞阀关键参数仿真模拟结果表

2.3.4 增补柱塞阀样机试配与测试

(1)增补柱塞阀样机试制与装配。一是制定试制计划、确定控制关键点,引入热等静压烧结+金刚石研磨工艺,控制尺寸精度偏差 ⩽±0.005mm ;设置激光焊接参数,包括:离焦量+2mm、功率800W,焊缝熔深 ≈1.2mm ;监督试制过程,及时识别潜在问题,如陶瓷阀套、柱塞配合间隙超标,及时调整相关工艺参数[5]。二是梳理装配工艺流程,包括:柱塞组件预装、阀套热套装配、压入密封组件、氦检漏预测试、总成扭矩校验。

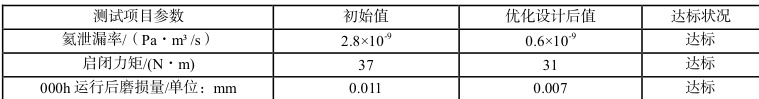

(2)性能测试。一是设置测试条件,工况模拟,包括:220℃溶体温度,1.4MPa 压力,含0.1%氧化铝颗粒,颗粒的粒径 50μm ;测试周期,连续测试1000h,其中包括2000 次启闭循环。二是统计测试数据,如表3 所示。三是迭代优化设计,如初期密封泄漏率略高,通过增加石墨填料层数从4 层增至5 层,使泄漏率达标,确保样机各项机械性能满足生产线扩容需求。

表3 增补柱塞阀关键测试数据表

结语:综上,文章就增补柱塞阀的机械产品设计难点及处理展开了深入研究,以上提出的处理观点、对策是基于桐砚(天津)新材料有限公司高性能聚合物材料项目案例的深入探索,具备较高的可行性、有效性,在解决项目实际问题的同时,提升了机械产品设计效果。但本次研究仍存在不足之处,如部分模块论述相对简略,降低了其参考价值,需在后续研究中予以补充、完善,并着力于在研究中引入各类新技术,如智能计算技术,辅助相关构建的参数指标计算,提升设计精准度。

参考文献:

[1]肖居鹏.大型液压阻尼器销头激光熔覆 WC/Co06 涂层耐磨抗蚀性能研究[J].表面技术, 2023(3):217-227.

[2]刘智,吴玉良,张智博,等.汽化炉角型压力平衡柱塞阀结构的设计[J].新型工业化, 2021.

[3]吴小康.多通道柱塞阀阀体应力与流通能力分析[J].阀门,2022(2):92-97

[4]干瑞彬,牛刚,李家顺,等.煤直接液化高温高压物料分配柱塞阀结构设计与试验[J].阀门,2025(7):59.

[5]蔡佳思,王稳,高建新,等.摆动激光焊接参数对5A06 厚板铝合金能量分布及接头成形的影响[J].焊接学报,2025(1):48-58.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)