新建燃煤机组脱硝系统科技创新先进锅炉设备技术应用

张建

大唐国际发电股份有限分公司陡河热电分公司 063000

一、引言

660MW 机组随着燃用煤种偏离设计煤种、深度调峰频次增多等因素的影响,锅炉燃烧波动变化频繁,SCR 入口 NOx 快速升高,且波动剧烈。为满足机组超低排放要求,避免受到环保考核,运行人员不同程度地喷入过量氨气,引发催化剂中毒及氨逃逸率增高,导致空气预热器差压异常甚至堵塞,尿素用量增大,外排水氨氮含量超标,影响企业安全、环保、经济综合效益。

二、本项目精准喷氨控制系统主要由以下几部分:

1)SCR 流场优化及分区

2)分区测量系统

3)ICS 控制系统

每个反应器入口采用 5 分区,每个分区设置一个气动调节阀和一个流量计,用于每个分区精准喷氨的调节与监视,每个分区设置 6 根喷氨支管。每个反应器出口设置一套分析仪,对应入口 5 个分区进行轮测。每个分区的取样管上设置一个阀,通过控制系统切换各个分区取样管至测量池,通过分析仪进行测量。

精准喷氨系统采用与DCS系统通讯获取脱硝CEMS 系统数据和锅炉运行数据,建立基础喷氨动态分区优化控制模型,通过先进人工智能算法,实现脱硝系统分区动态喷氨的分区调节阀控制和总阀在线闭环控制。服务器上内置的智能喷氨控制软件不断的获取来自 DCS、分区测量等大量数据样本,对控制模型进行更新迭代,通过软件的内部算法实现预测控制,再将各分区调节的控制量,通过通讯发送给 DCS 控制每个分区调阀,实现精准控制各分区的喷氨量。

三、SCR 流场优化及分区设计

本项目精准喷氨是结合 SCR 流场优化 .+ 分区混合动态调平技术的先进精准喷氨控制技术。采用 SCR 分区混合动态调平技术的先进精准喷氨控制技术,采用分区动态精准喷氨设计,保证氨的逃逸率不大于 2.5ppm ,SO2/SO3 转化率小于 1% 。

反应器整体结构设计应充分考虑第一层催化剂入口烟气流速偏差、入口烟气流向、入口烟气温度偏差、 NH3/NOx 摩尔比绝对偏差等,最终满足下列要求:催化剂入口上方流速偏差 <10% ,氨氮摩尔比 CV 偏差 <2.5% ,烟温偏差 <25% ,最大入射角 ∠10∘ ,保证烟气以一种均匀的状态进入反应器中充分反应,并且保证达到相应的催化效率。

1)入口烟气流速偏差: <10% (均方根偏差率)

2)入口烟气流向最大角度: ±10∘

3)入口烟气温度偏差: <±25cC

4) NH3/NOx 摩尔比偏差: <2.5% (均方根偏差率)

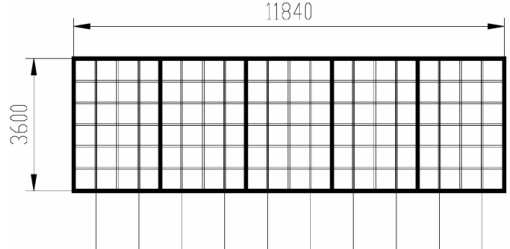

为防止 SCR 入口的 ΔNOx 分布不均,造成烟气偏差较大,本工程采用分区动态喷氨调节,每个反应器 5 个分区如图 1 所示,每个分区 6 根支管,分区前采用烟气混合器,分区烟道内的混合、分流、导流、整流装置采用耐磨材质。每个区均有气动调节门进行远方控制和自动调节,调节门后安装流量计测量每个分区的喷氨量。

图 2 分区测量系统

四、精准喷氨控制

SCR 脱硝精准喷氨控制策略,包括入口 NOX 预测、喷氨总量控制和分区喷氨控制内容。通过对入口 NOX 数学模型的预测分析,实时控制喷氨总量调整,在保证脱硝系统稳定达标排放的条件下,进一步降低喷氨总量,有限控制脱硝系统运行成本,同时将喷氨总量与分区喷氨有效结合,实现脱硝喷氨控制系统前馈与后馈的有机验证,有效降低脱硝控制系统中测量仪表强非线性和大时滞性的影响,提高脱硝喷氨控制系统的准确性和实时性;优化脱硝喷氨总阀控制,结合反应器出口分区 NOx 测量,优化脱硝控制,对应调整入口喷氨分区调阀,做到“总量优化调节,分区均匀控制”。有效控制脱硝系统出口 NOX 排放浓度,降低逃逸氨对尾部设备的腐蚀与堵塞。

(一)精准喷氨控制方式

SCR脱硝入口NOX预测通过大量的实测数据间接得到,用以克服NOX测量仪表取样测量反应迟缓的问题。利用大数据技术对燃煤电站海量历史数据进行分析挖掘并加以利用,实现对运行历史数据的深度应用;通过对多延时特性的量化,约束指标预测过程中的随机性,实现高精度建模,提高对脱硝系统烟气 NOX 浓度的预测效率,实现对运行调整的辅助效果;将传统控制系统的参数预测、控制逻辑剥离,直接进行因变量的预测,实现对模型精度的量化标准,为后续优化控制提供逻辑条件。

脱硝装置具备分区测量及分区喷氨控制的功能,增加了入口分区调阀,喷氨流量计,脱硝入口烟道、喷氨格栅、混合器及导流板均按分区控制进行设计。同时对应在每套脱硝装置出口截面装设一套多点位分布测量系统测量 NOX,测量系统采用巡测方案(注:采用多点巡测方式,有别于常规多点同步取样混合后进入分析仪的方式,另外安装独立巡测分析仪,用于监测控制)。

(二)ICS 控制系统:

SCR 脱硝精准喷氨控制智能优化专家控制软件。控制软件与 DCS 采用通讯连接,根据 SCR 系统运行数据,建立基础喷氨动态分区优化控制模型,采用先进人工智能算法,实现 SCR 喷氨优化控制,具备调节脱硝出口 NOX浓度功能和净烟气出口 NOX 浓度功能,实现脱硝系统分区动态喷氨的分区调节阀控制和总阀在线闭环控制。控制系统充分考虑机组变工况的情况,进行必要的扰动试验与变负荷试验时控制系统能够保证稳定运行。控制系统具有自学习功能,通过对氨氮历史大数据的监测分析,结合 AI 控制模块,实现脱硝控制管理。

智能控制系统的应用不改变 DCS 系统的原有控制功能,运行人员可以自由选择上述闭环控制系统是受控于智能喷氨控制系统或者原 DCS 系统。在发生故障时,机组能快速平稳过度到后备运行方式。系统设计中,SCR脱硝精准喷氨 ICS 控制系统为软、硬件一体化设计。ICS 控制系统独立于DCS,同时在 DCS 系统上增加脱硝精准喷氨画面及逻辑,ICS 控制系统与DCS 之间实现无扰动自动切换,当 ICS 控制系统出现通讯故障或其它故障时立即交出控制权,平稳过渡到 DCS 控制。

五结束语

本项目涉及烟气 SCR 脱硝技术领域,针对环保标准对排放限值要求更低,且排放监测日益严格,如喷氨量过大,不仅增加运行成本,还对下游预热器等设备产生不良影响,如喷氨量较小导致排放超标,则要面临环保考核的风险,且大多数电厂负荷变化频繁,入炉煤质也不稳定的问题,而研究的一种新型精准喷氨控制系统,这种系统结合了建立基础喷氨动态分区优化控制模型,通过先进人工智能算法,实现脱硝系统分区动态喷氨的分区调节阀控制和总阀在线闭环控制。

参考文献

[1]崔建华.选择催化还原(SCR)脱硝技术在中国燃煤锅炉上的应用(上)[J].热力发电,2007,36(8):13-18.

[2]韦振祖,赵宁波,李明磊,等.非均匀入口条件下 SCR 脱硝系统流场优化改造技术研究[J].锅炉技术,2021,52(04):74-80.

[3]中国大唐集团科技工程有限公司.燃煤电站 SCR 烟气脱硝工程技术[M].北京:中国电力出版社,2009.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)