微波芯片元件的导电胶粘接工艺和运用分析

席曼曼 陈俊宇 江喜

中国电子科技集团公司第四十四研究所 400000

当前电子产品具有小型化和便捷化优势,不断提高器件集成度水平,传统的焊料已经无法满足当前工艺要求,导电胶可以增强电路连接和机械连接效果,同时具有环境友好性和工艺条件温和等优势。在当前微组装过程中广泛利用导电胶粘接。高速发展电子组装技术之后,开始向高导电率和热低阻等层次发展导电胶粘剂材料。

一、微波芯片元件的导电胶粘接工艺概

(一)微波芯片元件的重要性

微波芯片元件在现代电子设备领域中占据重要的地位,在较多的领域中广泛利用在通信领域中,微波芯片元件负责传输信号,是整体通信质量的重要影响因素。在雷达系统中,负责发生和接收雷达信号,微波芯片元件性能对雷达探测距离和精度以及分辨率等方面形成直接影响。在电子对抗领域,微波芯片元件负责分析和处理电子干扰和反干扰过程的信号,对于电子对抗效果形成直接影响。因此微波芯片元件性能直接关系到现代化电子设备的使用性能,有利于保障各类设备运行的稳定性。

(二)导电胶粘接工艺的意义

导电胶粘接工艺关系到微波芯片元件的可靠性,一方面该工艺可以可靠性地连接微波芯片元件,保证元件在运行阶段顺畅传输信号,充分发挥出芯片元件的电气性能稳定性。另一方面利用该工艺可以固定机械设备,可以在基板上牢固地粘接微波芯片元件,避免在设备运行中因为振动和冲击等因素引发元件脱落等问题,保障整体元件的稳定性。此外对比传统的焊接技术,导电胶粘接工艺的固化温度低,整体操作十分简单,返修率较低,规避了高温焊接损坏芯片元件的情况,节省整体生产投资,降低返修率。综合上述优势,导电胶粘接工艺的运用发挥着重要的作用,可以优化整体微波芯片元件性能,实现可靠性运行。

二、导电胶粘接工艺原理

(一)导电胶组合成分

为了发挥出导电胶的作用,需要协同发挥出导电胶不同组成成分的作用。导电胶的基体为环氧树脂,关系到导电胶的粘接性和耐腐蚀性以及绝缘性等功能。在固化过程中,环氧树脂通过交联反应可以构建三维网络结构,有利于提高导电胶的粘接强度和粘接效果。导电胶的填料为银粉,负责导电作用【1】。保证银粉的导电性和稳定性,可以在固化之后优化导电胶的导电性能。银粉粒径和形貌以及填充量等关系到导电胶导电性能,如果银粉粒径较小,填充量合理,可以构建导电通路。环氧树脂固化反应过程中,固化剂发挥重要的作用,利用不同类型的固化剂,其固化反应速度和温度以及产物性能是不同的。例如胺类固化剂具有较快的固化速度,但是固化产物缺乏韧性。酸酐类固化剂的产物具有良好的耐热性和韧性。合理搭配不同成分比例,关系到导电胶性能,例如银粉含量较低,不利于满足导电性要求。如果银粉含量过高,将会降低粘接强度,因为银粉使用量较多,不利于形成完整的环氧树脂基体结构。

(二)导电胶固化机制

导电胶固化过程比较复杂,涉及各种化学反应,其中主导反应为环氧树脂缩合和闭环等。在固化过程中,环氧基团和固化剂之间发生反应,例如在利用胺类固化剂的过程中,胺和环氧基之间发生反应产生仲胺,仲胺和环氧基之间再次反应形成叔胺,并且会形成羟基,羟基会对环氧基的开环反应给予催化,因此构建三维网络结构。这种化学反应具有不可逆特点,转化液态导电胶为固态导电胶。如果温度较高,将会提高反应速度,内应力因此被扩大,导致粘接强度和导电性能受到影响。固化时间也是反应效果的重要影响因素,如果时间较短不利于充分反应,影响到固化效果,不利于保证导电胶的使用性能。如果时间过长,将会浪费能源,降低整体工作效率。固化环境也是固化效果的影响因素,例如在真空环境中不易产生气泡,同时可以形成致密的胶层,优化导电胶使用性能。

(三)导电胶性能参数

粘接强度是导电胶重要的影响因素,有利于可靠地连接微波芯片元件。保证粘接强度,在机械振动和热冲击等影响下,规避元件的脱落等问题,保障整体设备运行的稳定【2】。导电胶核心性能为导电性,优化导电性能,可以高质量地传递电信号,控制电阻干扰,避免发生信号损耗的情况,维持微波芯片稳定运行。微波芯片在实际工作中会释放较多的热量,如果无法及时散热,将会显著提高芯片温度,对其使用寿命和使用性能造成影响。优化导电胶的导热性,可以向基板中快速传导芯片的热量,优化整体散热效果。优化导电胶的韧性,可以对机械应力和热应力给予承担,避免设备出现开裂问题,优化整体粘接效果。各种性能参数紧密相连,对微波芯片元件中导电胶的使用性能形成直接影响,合理平衡不同的性能参数,保证微波芯片适用于各种复杂的环境中。玻璃化转换温度θg 关系到胶黏剂软化点性能参数,θg 是导电胶环氧树脂可逆变化阶段的温度。如果使用温度超过了玻璃化转变温度,将会快速提高胶体热膨胀系数,开始降低粘接强度。固化影响到导电胶玻璃化转变温度。可以利用差式扫描量热法测试玻璃化转变温度,可以根据DSC 曲线将玻璃化转化温度值反映出来。

三、微波芯片元件的导电胶粘接工艺

(一)表面处理

在导电胶粘接过程中,需要合理处理微波芯片元件和粘接基板的表面,在处理过程中可以利用清洁和粗化,将表面的油污和灰尘等全面清除,保障粘结界面的洁净度【3】。在清洁过程中可以利用有机溶剂和超声波等清洗方式,有利于提高表面的洁净度。在粗化处理过程中可以综合利用物理手段和化学手段,保障表面的粗糙度,合理增加粘接面积,优化粘接效果。例如在粗化处理过程中可以利用喷砂和酸蚀等措施。表面处理效果关系到粘接强度和导电性能,如果没有彻底清洁,杂质将会形成隔离层,降低整体粘接强度,不利于紧密接触导电胶和基材,对导电性能造成影响。合理选择粗化措施,可以机械化嵌合导电胶和表面,优化整体粘接效果,有利于均匀地分布导电颗粒,优化导电性能。

(二)涂胶工艺

涂胶方式包括手动点胶和自动点胶方式,手动点胶方式具有灵活性特点,在小批量的微波芯片元件制作中适合利用,但是很容易产生人为误差,而且不利于精准控制胶量。自动点胶利用自动化设备完成工作,整体工作效率和精度较高,有利于精准控制胶量,适用于大规模生产过程中。涂胶过程中的关键参数为涂胶量,如果用量过多将会因此溢出问题,很容易引发短路问题。如果用量过少,无法对粘接间隙进行填充,影响到粘接效果。此外需要控制涂胶速度,如果速度过快,不利于充分铺展胶液,影响到胶层的均匀性。如果速度较慢,整体生产效率因此降低,甚至会提前固化胶液。工作人员还要合理选择针头,结合粘度和涂胶量的需求合理选择针头内径,保证所形成的胶层质量,优化粘接效果。胶量和点胶粘片位置控制工作如下:

1. 胶层厚度和热阻的关系

微波芯片元件尺寸、导电胶厚度直接关系到导电胶的热阻,因此需要合理控制胶层的厚度。尺寸较大的芯片元件具有较小的热阻,可以优化散热效果【4】。固定元件尺寸之后,胶层厚度直接影响到热阻,如果厚度较大,不利于传导热量。如果过薄,不利于保证胶层的连续性和均匀性,增大热阻之后不利于牢固粘接。

2. 胶点位置和胶片位置控制

在粘接批量化的微波芯片元件导电胶的过程中,为了保障点胶粘片的可靠性,可以利用自动化设备设置点胶粘片,可以利用编程方式,保证点胶位置和胶量以及粘片位置控制的精准性,避免因为这些因素引发电路板短路等问题。

(三)芯片位置

在放置芯片的过程中要注意保证对准精度,高效匹配芯片和粘接位置,规避二者偏差问题。如果对准精度存在问题,不利于准确地对接芯片引脚和焊盘,电气连接性能因此受到影响【5】。此外要控制放置压力,保证压力的合理性,有利于充分接触芯片和导电胶,优化粘接效果。如果压力比较大,很容易造成芯片损坏问题,反之压力过小,无法紧密接触芯片和胶层,引发虚粘问题。放置不合理,将会改变芯片位置,引发芯片损坏问题。改变芯片位置之后,引发电气连接问题,产品性能因此被影响。如果芯片发生损坏问题,不利于正常地使用产品。为了规避这些问题,需要利用高精度芯片放置设备,保证对准的精准,严格控制放置压力,此外需要加强培训操作人员,保证操作过程的规范性。

(四)固化工艺

导电胶固化程度和粘接性能影响因素包括固化温度和时间以及环境等。需要保证固化温度的合理性,如果温度较低,将会降低反应速度,不利于保障固化效果,粘接强度和导电性也会因此受到影响。如果温度较高,将会分解导电胶。固化时间也是重要的影响因素,如果时间较短,不利于充分固化导电胶,影响到整体性能【6】。如果时间比较长,整体投资因此增加,甚至会损坏芯片等元件。固化环境方面,真空环境可有效去除胶层中的气泡,提高胶层的致密性,进而提升粘接性能和导电性能;常压下固化则可能存在气泡残留,影响性能[1]。为优化固化工艺,可根据导电胶的特性,通过实验确定最佳的固化温度、时间组合,并尽量在真空环境下进行固化,以提高导电胶的固化程度和粘接性能。

导电胶固化温度和时间关系到粘接强度和玻璃化转化温度。因此需要优化设计固化工序,保障整体粘接强度。为了合理控制玻璃化转变温度和粘接强度等,需要合理延长导电胶固化时间,该时间要达到两倍的厂商推荐固化时间。此外综合分析微波组件的要求,保证固化温度和固化时间的合理性。

1. 固化对 θg 的影响

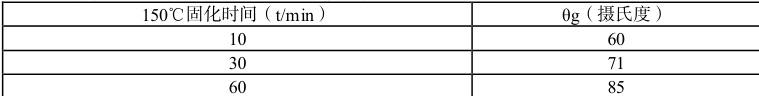

固化环节直接影响到导电胶的玻璃化转化温度,下表为某导电胶固化和 θg 对关系。

表1 导电胶固化和θg 的关系。结合该表可知,逐渐增加固化之间,将会随之增大玻璃化转化温度,因此可以适当延长固化时间,提高玻璃化转变温度。

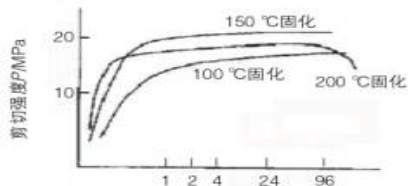

2. 固化温度和粘接强度的关系

导电胶固化温度和时间对粘接强度形成直接影响。如下图为导电胶不同固化参数和剪切力的关系图,结合图 1 可知提高固化温度和延长时间之后,将会随之提高粘结强度。在特定温度下,增加固化时间之后,将会提高粘结强度【7】。但是温度过高,或者固化时间比较长,将会引发胶层脆化,降低整体粘接强度。

图1 不同固化参数和剪切力的关系

3. θg 和导电胶性能关系

θg 可以将导电胶软化点各种性能参数反映出来,如果温度超过了θg,将会降低导电胶拉伸强度和剪切强度等,因此在保证粘结力的情况下,要保证θg 大于使用温度。要注意温度超过了θg,将会显著提高导电胶的热膨胀系数,在膨胀阶段将会损伤元器件。

(五)工艺改进方向

在电子制造行业发展过程中,逐渐提高了导电胶粘接工艺的自动化和智能化水平。在实际工作中需要推广利用自动化涂胶设备,有利于保障涂胶量控制的精准性,同时可以合理调整涂胶速度和针头运动轨迹,统一胶层厚度和形状,减少人工参与,保障整体产品质量。例如利用机器人点胶系统,可以根据预设程序完成涂胶任务。此外需要完善智能固化监控系统,对固化环节的温湿度等参数实时监测,结合数据分析结果采取调整措施,优化整体固化效果。例如在实际工作中可以利用传感器和智能算法等,精准地控制固化炉的环境,优化整体粘接效果。

结束语:

当前在微电子封装领域中广泛利用导电胶,在元器件粘接过程中导电胶发挥重要的作用,发挥出显著的热学和力学等性能。在实际工作中,工作人员需要对粘接过程严格控制,优化微波芯片各项性能,满足使用的指标要求,保障产品的质量,促进电子产品制造行业的可持续发展。

参考文献:

[1] 刘佳 . 结合微 波消解 和分光 光度的水 质总磷 检测新 技术研究 [J]. 山西化工,2025,45(03):112-113+129.

[2]欧阳竑,谢仕锋,王侠,等.基于微波光子信号稳相传输的多路信号增强技术[J].光通信技术,2025,49(02):81-84.

[3]林文迪,周睿阳,邸志雄.基于 YOLOv3 的芯片缺陷检测模型设计与优化[J].半导体技术,2024,49(07):660-665.

[4]林俊宇,康陈子,邢增繁,等.一种改进的微波芯片金锡共晶焊接X 光图像空洞检测方法[J].传感器世界,2022,28(07):17-23.

[5] 赵文忠, 陈帅, 吴昕雷. 微波芯片共晶焊接工装设计方法研究[J]. 电子工艺技术,2020,41(01):37-39+47+62.

[6]王健,万里兮,侯峰泽,等.微波芯片倒装金凸点热疲劳可靠性分析及优化[J].半导体技术,2018,43(07):555-560.

[7] 符启儒 . 数字 微波传 输设备 维护策略 与抗干 扰技术 优化研究 [J]. 电视技术,2025,49(03):111-113.

作者简介:席曼曼 出生年月 1987.7,性别女,民族汉,籍贯(省市)河南周口,学历研究生,职称工程师,研究方向或从事工作:半导体微组装工艺

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)