浅谈钻孔灌注桩的施工技术

张凯军

中铁一局集团第五工程有限公司 陕西省宝鸡市 721000

1.引言

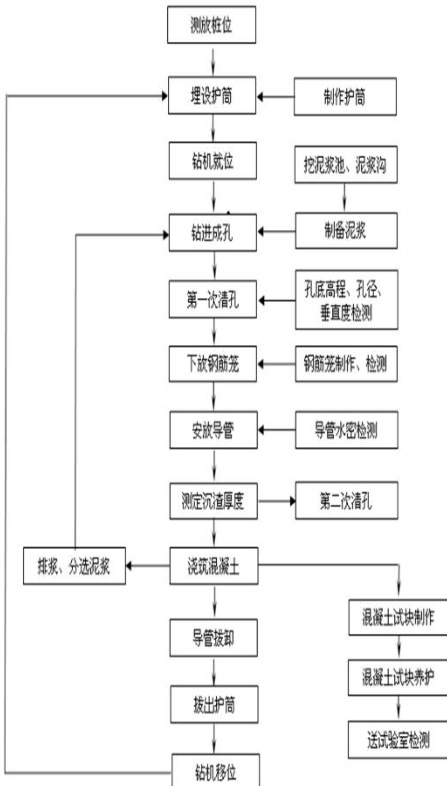

钻孔灌注桩的施工工艺发展至今已经比较成熟,但从其施工流程(图 1)可以看出,钻孔灌注桩的施工环节较多,整个工程施工相对复杂,在实际施工过程中,如果管控不到位,施工操作不当,很容易出现塌孔、断桩等质量问题,给项目带来较大的经济损失或是工期的滞后。所以有必要针对现场实际施工,落实钻孔灌注桩的各项技术要求,规范施工,避免出现质量问题。

图 1 钻孔灌注桩施工工艺流程

2.钻孔机械的选择

目前比较常用的成孔机械有冲击钻机、旋挖钻机、正反循环钻机。在实际施工时要根据实际地质条件及施工条件选择合适的施工机械。以某项目桩基施工为例:经过现场探勘发现现场地质为 ① 层杂填土 ② 层粉质黏土 ③ 层粉土 ④ 层淤泥质土 ⑤ 层粉土 ⑥ 层黏土 ⑦ 层弱风化石灰岩。经项目技术组讨论后,将成孔方式确定为正循环+冲击钻成孔。施工过程中,上部地层使用正循环钻机快速成孔,钻至石灰岩地层正循环无法钻进时更换为冲击钻成孔,此成孔方式相比使用单一机械成孔,保证了成孔质量,节约了施工工期,降低了施工成本。

3.护筒埋设

埋设护筒的作用在于控制桩基高程、垂直度,保持泥浆水位,防止塌孔、定位等作用。

护筒宜选用钢护筒,护筒内径比桩径大 20cm ,护筒的长度还要考虑桩位所处地质情况,护筒高出地面 50cm ,埋深长应满足穿过不同土层交接处,倾斜不超过 1% ,护筒底部四周采用黏土分层夯实。

护筒埋设前通过控制桩放样,确定桩基中心位置,并埋设 4 个护桩,护筒埋设后恢复桩基中心点,埋设的平面允许偏差不大于 5cm。

4.泥浆制备

泥浆的作用为护壁、防止塌孔、携渣、降低钻头温度等。泥浆的性能要与使用的成孔机械及地质情况相适应。钻孔的过程中要随时根据地质的变化情况,检测泥浆比重及含砂率,并对泥浆的性能指标做出调试,一般地质状态较好,孔径和孔深较小时泥浆的性能指标取要求的低限,反之取高限。

5.钻机钻孔

护筒复核无误后,安装钻机,其底座应平整,承载力满足要求。检查钻杆的倾斜度不应大于 0.5% ,在钻进过程随时检查其垂直度,开钻时低档慢速钻进,待钻头全部进入底层后,再以正常速度钻进,钻进过程中严格控制钻进速度,避免进尺过快造成塌孔。采用冲击钻成孔时,应按照“小冲程,勤松绳”原则进行,初始应低垂密击,当钻进深度超过钻头全高加正常冲程后,进行正常的冲击成孔。

钻进过程中要根据不同的地质情况,采取不同方法钻进,粘土质、粉土质采用中冲程(0.75 米左右),泥浆比重与黏度也要降低,比重控制在 1.02-1.2 间;在易塌孔土质中采用小冲程(0.5 米左右)并要多投入粘土,提高泥浆比重与黏度,比重控制在 1.2-1.4 间。防止塌孔。

为防止冲击震动邻孔孔壁坍塌,或影响已浇筑混凝土强度,钻孔时应采取跳桩方式进行施钻。钻进的过程中要及时测量孔深,每钻进 2 米或地质层发生变化时,捞取钻渣对照地质柱状图做好记录,并根据地质情况随时调整钻进参数及泥浆指标。

钻孔至设计标高后进行终孔检查,检查的项目包括孔径、孔深、垂直度。孔深使用测绳检测。孔径和垂直度检查可使用钢筋制作一个高度为孔径 5 倍长,与孔径相同的简易检孔器,使用吊车将检孔器吊放入桩孔内,若能顺利通过,则说明孔径与桩孔垂直度满足要求。

6.一次清空

孔径、孔深和倾斜度满足要求后进行第一次清空,可采用换浆法清孔。将钻头提高 20~50cm ,向孔底泵入大量性能指标符合要求的新泥浆,然后注水清孔。使孔底沉淀物翻滚上浮,直到清除孔底沉渣。清孔过程中要始终保持孔内原有水头高度。

7.安装钢筋笼

钢筋笼在加工厂集中下料、加工,根据桩基设计钢筋笼长度,分节制作后运输至施工现场。钢筋焊接搭接长度应满足双面焊 5d,单面焊 10d 的要求,钢筋笼进入孔口后,控制其垂直度,缓缓下落,当骨架下降到第二吊点附近的加劲箍接近孔口时,用工字钢穿过加劲箍下方,将骨架临时支撑于护筒上,然后起吊第二段钢筋笼,缓慢移动至第一段钢筋笼上端,使第二段钢筋笼接头与第一段接头对准,人工对钢筋笼进行焊接,焊接完毕后,取出支撑,再缓缓下放钢筋。

8.二次清孔

浇注混凝土前,应再次量测孔深、沉渣厚度及孔内泥浆的性能指标,若不符合设计或规范要求,则进行第二次清孔,二次清孔完成各项指标检查合格后浇筑水下混凝土。

9.导管安装

导管内径一般为 25-30cm ,导管接口处设橡胶垫圈。内壁光滑、圆顺,内径一致,接口严密。浇筑前进行预拼装,进行水密承压和接头抗拉试验,水密试验时的水压不应小于孔内水深 1.5 倍的压力。导管安装好吊放时注意防止触碰钢筋笼,导管下口至孔底的距离宜控制在 30cm~40cm, 。

10.浇筑混凝土 (1)封底混凝土

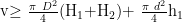

为防止桩基出现断桩情况,首批灌注混凝土的方量应能满足导管首次埋置深度( ≥1.0m )的需要,所需混凝土数量可参考以下公式计算:

以 40 米桩长,直径 1.5 米桩为例,所需封底混凝土不少于 2.43m3 。

(2)导管埋深

根据《公路桥涵施工技术规范》,导管的埋深宜控制在 2-6 米,当埋深过小时,灌注混凝土的冲击力可能冲破首批混凝土,冒到其上面,将泥浆沉淀物裹入桩中,形成断桩,当埋深过深时也可能造成堵管,因此施工过程中,要实时关注导管埋深情况,进行调整。

(3)灌注混凝土

混凝土入孔后,要连续灌注,不得中断。灌注过程中若出现钢筋笼上浮现象时,应放慢灌注速度,增加导管埋深。实际灌注桩顶标高应比设计高出 1 米,后期进行截桩头,以保证桩顶混凝土质量。

11.结语

本文结合某项目的钻孔灌注桩施工实例,简述了本项目桩基施工各个工序施工流程,并得出了一些结论:

(1)钻孔方法和钻机的选择是影响桩基成孔质量及进度的第一个关键环节,因此在施工前就应根据项目地质情况及设计要求综合考虑,进行方案比选。

(2)在施工过程中,泥浆的性能指标往往是桩基是否出现钻孔事故的关键之一,因此要给予足够的重视,及时根据不同的施工条件调整泥浆的性能指标。

参考文献:

[1]袁鹏顺.建筑桩基施工质量检测及质量控制研究[J].工程技术研究,2024(22)

[2]侯飞.建筑工程桩基施工常见质量问题的分析和控制[J].工程质量,2024(11)

[3]黄泉钦.浅谈建筑桩基工程的施工与检测[J].四川水泥 2021(12)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)