提升热电解耦能力的背压式汽轮机低真空运行与系统优化

康沥

闽南理工学院(福建省石狮热电有限责任公司) 362700

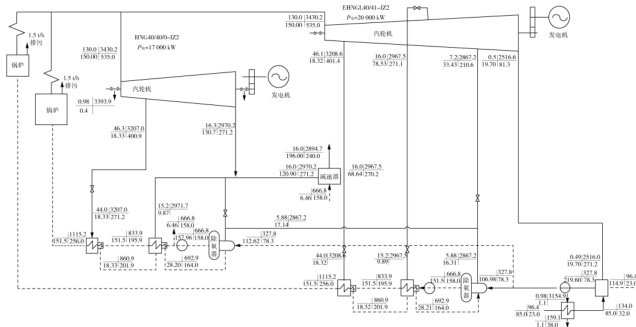

一、低真空回热技术原理与热电解耦机制

(一)传统背压机热电解耦瓶颈分析

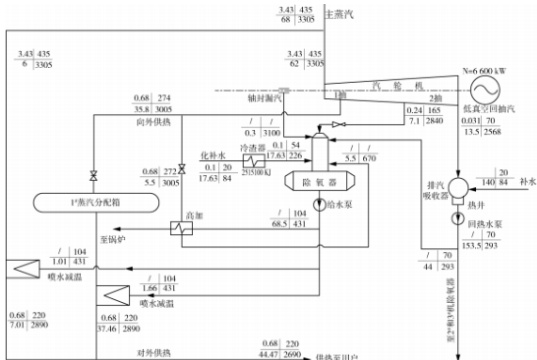

传统背压式汽轮机的热电解耦能力受到能量利用问题限制。冷源损失以及能量等级不匹配是主要制约因素——当机组缺少低压回热系统时, 0.78MPa 以上的排汽直接用于加热除盐补给水,造成高品质蒸汽没有被分层使用,热经济性损失达到 8% 到 12% ,热负荷对供热量的依赖性强,影响运行灵活性,发电量完全由供热需求决定[1]。在低负荷工况下效率偏离设计值超过 15% ,系统缺少应对热网波动的调节机制,结构设计不合理加重这些问题,除氧器依靠高压蒸汽节流降压,带来额外的能量消耗。

(二)低真空运行核心创新

排汽压力由凝汽工况 5-8kPa 提升至  可调区间避免蒸汽两相流,鼓风损失降低伴随排汽温度升至 68-85‰ 雾化除盐水-乏汽混合传热技术实现冷源回收,除盐水经喷嘴雾化形成微米级液滴

可调区间避免蒸汽两相流,鼓风损失降低伴随排汽温度升至 68-85‰ 雾化除盐水-乏汽混合传热技术实现冷源回收,除盐水经喷嘴雾化形成微米级液滴

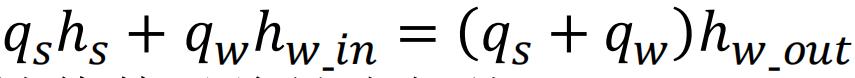

在排汽吸收器内与低真空排汽充分接触吸收汽化潜热。热平衡方程定义传热效率

蒸汽量 qS 与除盐水量 qW 的焓值传递将补水加热至 70–85℃,替代传统除氧器高压蒸汽消耗。梯级能量路径重构形成闭环,蒸汽从背压排汽( 0.78MPa )膨胀至低真空状态,完成发电、供热、补水预热三级能量转换。

(三)热电解耦能力量化模型

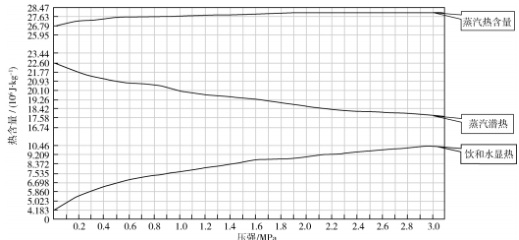

饱和蒸汽物性建立排汽压力 pS 与补水温度 tW-in 的关联机制

参数拟合方程揭示优化空间

pS 自 5kPa 增至 65kPa 时 qS/qW 比值由 0.1 升至 0.4。发电增益模型验证系统优势,多发电功率 NP 源于蒸汽梯级做功

增量/热负荷变化比) ⩾0.8 证实稳定供电能力。

二、系统优化关键技术方案

(一)核心设备创新设计

排汽吸收器的雾化喷嘴使用不锈钢多孔旋流结构同时生成直径不超过 50 微米的液滴[2]。雾化角度为 60 到 90 度,工作担子在 0.4 到 0.6 兆帕之间,共同作用下保证排汽温度在 70 到 85 摄氏度时传热系数不低于 1200 瓦每平方米开尔文,中继水箱容积为 500 立方米,配合三台变频水泵组成热负荷缓冲装置,当热网需求低于设计值 40%时,暂时储存回热水以保持最低通流汽量 9.5 吨每小时,避免鼓风损失风险,低压通流改造通过缩小末级隔板喉部面积,使排汽负担从 5.8 千帕可控提升至 25 到 65 千帕。

设备可靠性用材料强化以及监测系统来保障。末级叶片经过 2Cr13 渗氮处理,硬度达到 800 HV以上,轴向位移监测设置 0.4mm 作为预警值, 0.7mm 作为跳闸值,防止低真空工况下发生机械变形。

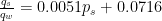

(二)热力系统集成优化

热力系统重构建立三级能量传递路径。新增DN100 二抽接口供给 0.24MPa 蒸汽直接驱动除氧器,替代原一抽减压汽源降低节流损失 12%9 。循环冷却水系统全面废除取消凝汽器及配套设备,年节电量达 1.24GWh⨀ 。动态真空调节基于热网负荷实现蒸汽量自适应控制

热负荷波动超 15%时调节阀开度控制排汽压力变化速率 ⩽2kPa/min⨀ 。优化后除盐水经排汽吸收器加热至 75℃,锅炉低温省煤器升温至 110℃,最终进入除氧器完成能量梯级利用。

(三)安全冗余防护措施

双层防护机制用来建立运行的安全边界。当排汽温度超过限制时,启动双路喷淋装置(流量 3 吨每小时),实现每分钟至少 8 摄氏度的降温速度,真空保护系统设置 70 千帕作为跳闸标准(比设计值高 13% ),三选二担子变送器精度为 0.1 级,确保响应时间小于 0.5 秒,机械防护包含三种方式: 射频导纳水位监测、低压缸位移实时跟踪以及机械浮球应急关闭,经过 2000 小时连续运行测试,没有出现任何异常停机情况。

三、工业应用验证与推广价值

(一)典型工程案例对比

石狮热电 6MW 抽凝机组改造项目实现国内首次工程应用。机组进汽量从 70t/h 降至 62t/h,排汽压力由 5.8kPa 提升至 31kPa,排汽温度 33.2% 升至 69.9qC 。燃料利用率提高 12 个百分点,年节约标煤 8204t,冷却水消耗减少 55.86kt

福能龙安 19.3MW 新型背压机组作为首台新建项目,额定进汽量 150th 条件下较传统背压机多发电 2.3MW(占比 13.53% ), 80% 负荷工况发电增益达 41‰ 。改造项目投资回收周期 4.5 个月,新建项目增量成本回收周期 5 个月。

(二)热电解耦性能实测

热电解耦系数(发电增量除以热负荷变化比)大于等于 0.8,经过运行监测得到验证。在石狮改造后的机组中,当热负荷为 53 吨每小时时,发电负荷达到 4401.7 千瓦,比改造前相同工况下增加 394 千瓦,燃料利用率达到 88.56% ,比原来系统提高 14.2 个百分点,在龙安热电总供汽负荷为 208 吨每小时测试中,传统背压机以及新型背压机组合的总发电量为 36.22 兆瓦,比两台传统背压机组合的 32.64 兆瓦提高 11% 。

低真空回热系统把除盐水温度从 23℃提升到 76.8‰ ,使除氧器的耗汽量减少  。热效率曲线显示,当热网波动 20%时,机组仍能保持 90% 的额定发电能力。

。热效率曲线显示,当热网波动 20%时,机组仍能保持 90% 的额定发电能力。

(三)规模化推广潜力

全国热电联产机组总装机容量为 420GW,其中 10% (即 42GW)采用该技术,每年可节约标准煤30.74Mt[3]。通过减排模型计算得出环境效益,其中每年减少 SO₂排放 582.3kt,减少 NOx 排放 315.4kt,减少 CO₂排放 81.2Mt,对于 6–50MW 的机组,单位投资的回收期为 4.5 到 6 个月,高温超高压参数机组多发电带来的收益可以覆盖额外成本的 140% ,即使区域热网供需失衡率超过 25% ,仍能保证 90% 的供电稳定性。

参考文献

[1]黄建林.带低真空回热新型背压式汽轮机多发电能力分析[J].化学工程与装备,2024,(01):100-103.DOI:10.19566/j.cnki.cn35-1285/tq.2024.01.010.

[2]吴剑恒.带低真空回热的新型背压式汽轮机[J].电力学报,2019,34(02):188-204.DOI:10.13357/j.cnk i.jep.002794.

[3]吴剑恒,邓国荣,俞金树,等.抽凝式汽轮机改造为带低真空回热的新型背压机[J].福建建材,2018,(0 9):93-96+116.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)